Rdworks Lab 37 전문가 수준의 설계 원칙 3가지

평범한 DIY 영상에서 발견한, 전문가 수준의 설계 원칙 3가지

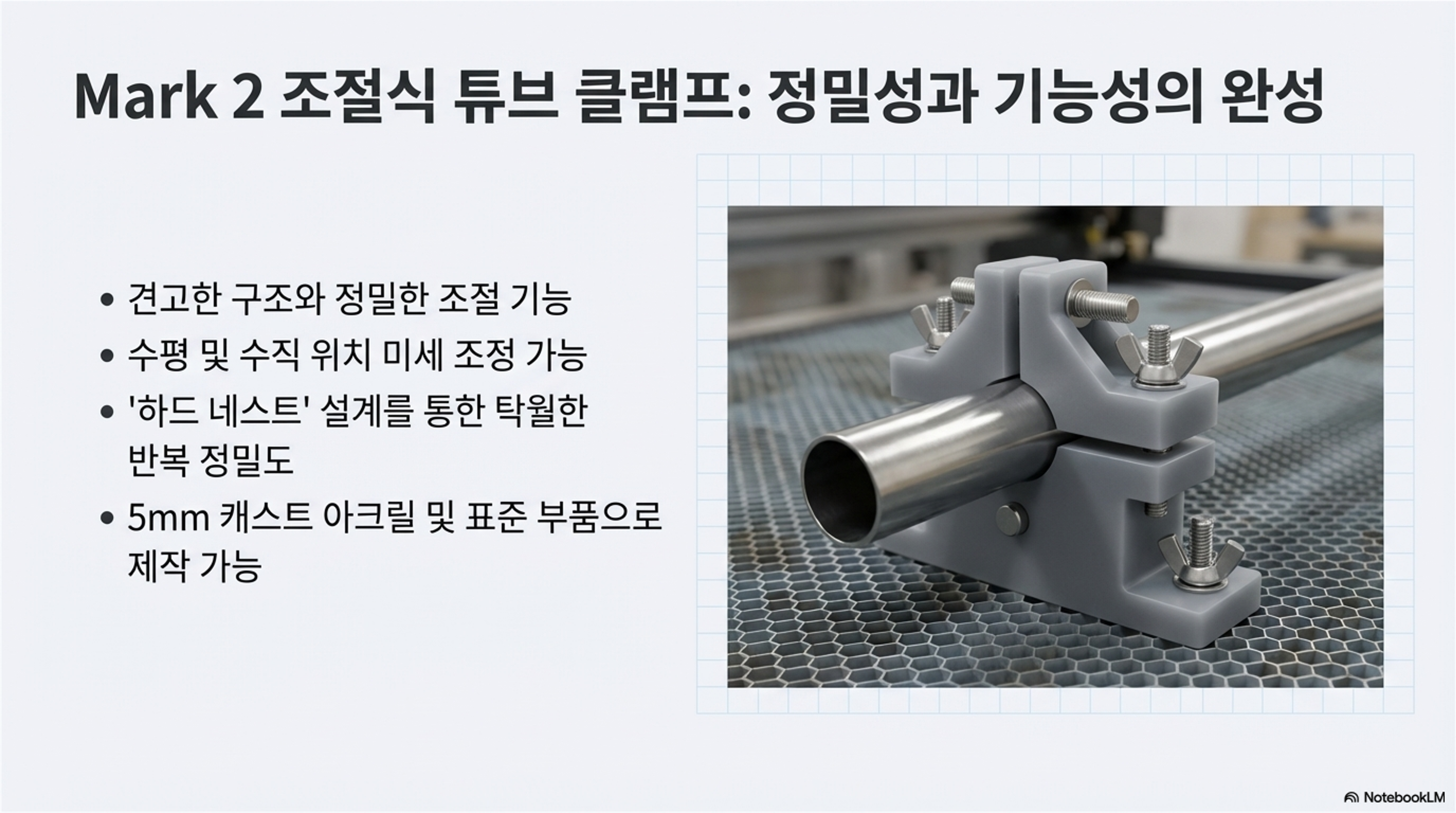

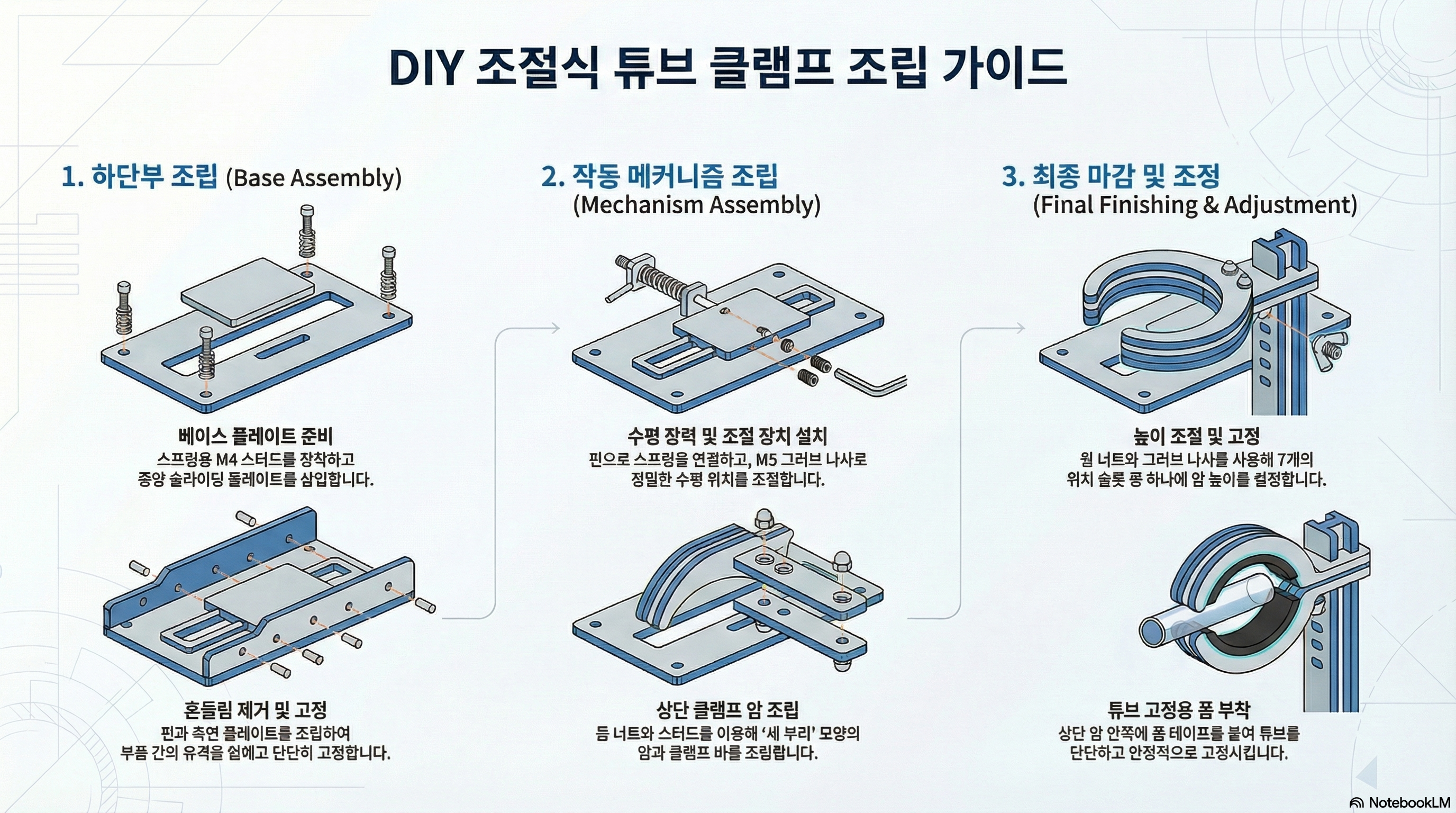

탁월한 엔지니어링 통찰력은 어디에서 찾을 수 있을까요? 때로는 유튜브 채널 'SarbarMultimedia'의 'RDWorks Learning Lab' 시리즈 영상처럼, 예상치 못한 곳에 숨어있기도 합니다. 이 글에서는 레이저 커터용으로 제작된 '조절식 튜브 클램프' 설계를 심층 분석하며, 이 작은 프로젝트를 넘어 폭넓게 적용될 수 있는 놀랍도록 깊이 있는 설계 원칙 세 가지를 발견해 봅니다.

--------------------------------------------------------------------------------

1. 완벽한 재료는 없다: 변덕스러운 아크릴 길들이기

우리는 종종 프로젝트에 사용하는 재료가 CAD 모델처럼 완벽하게 균일할 것이라고 가정합니다. 하지만 현실은 다릅니다. 이 프로젝트에서는 주조 아크릴판의 두께가 일정하지 않다는 구체적인 문제에 직면했습니다. 주조 아크릴은 액체 상태의 아크릴을 두 장의 거대한 유리판 사이에 부어 만들기 때문에 두께 편차가 발생하기 쉽습니다.

가령 5mm 두께의 주조 아크릴판은 시트 전체에 걸쳐 최대 ±0.5mm의 편차를 가질 수 있습니다. 이는 어떤 부분은 4.5mm, 다른 부분은 5.5mm일 수 있다는 의미입니다.

설계자는 이 문제를 해결하기 위해 부품이 끼워질 홈의 간격을 의도적으로 5.2mm나 5.3mm처럼 더 넓게 프로그래밍했습니다. 이는 재료 두께의 최대치까지 수용할 수 있는 실용적인 해결책입니다.

이것은 단순히 영리한 임기응변을 넘어, **제조용이성 설계(DFM, Design for Manufacturing)**의 핵심 원칙을 보여줍니다. 훌륭한 설계란 이상적인 완벽함을 가정하는 것이 아니라, 현실 세계 재료의 불완전함을 예측하고 수용하여 낭비와 조립 실패를 줄이는 것입니다.

"...you can get maybe plus or minus half a millimet variation across a sheet of cast acrylic..."

--------------------------------------------------------------------------------

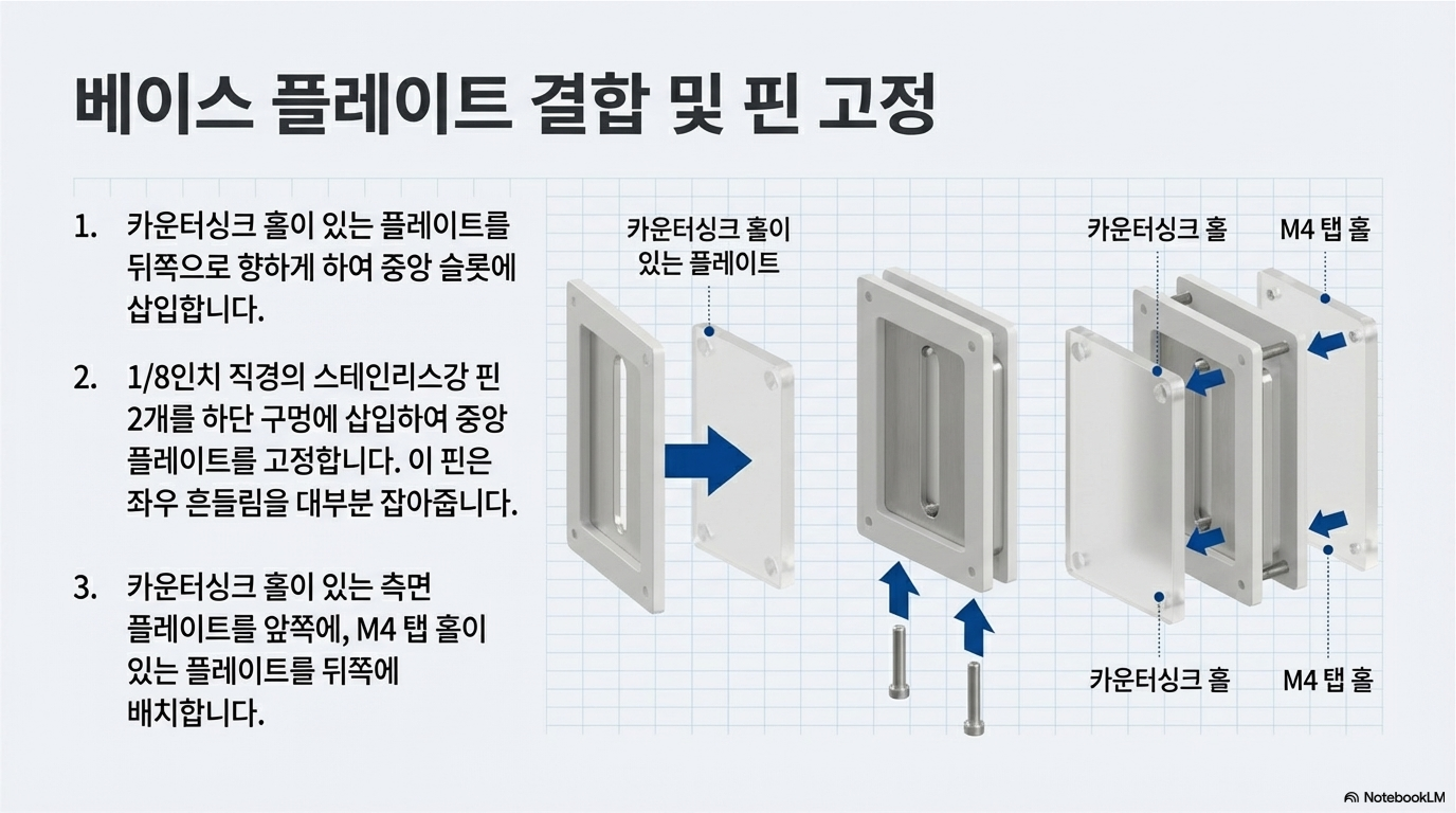

2. 설계된 유격: 평범한 나사 조립을 정밀 기구로 바꾸는 기술

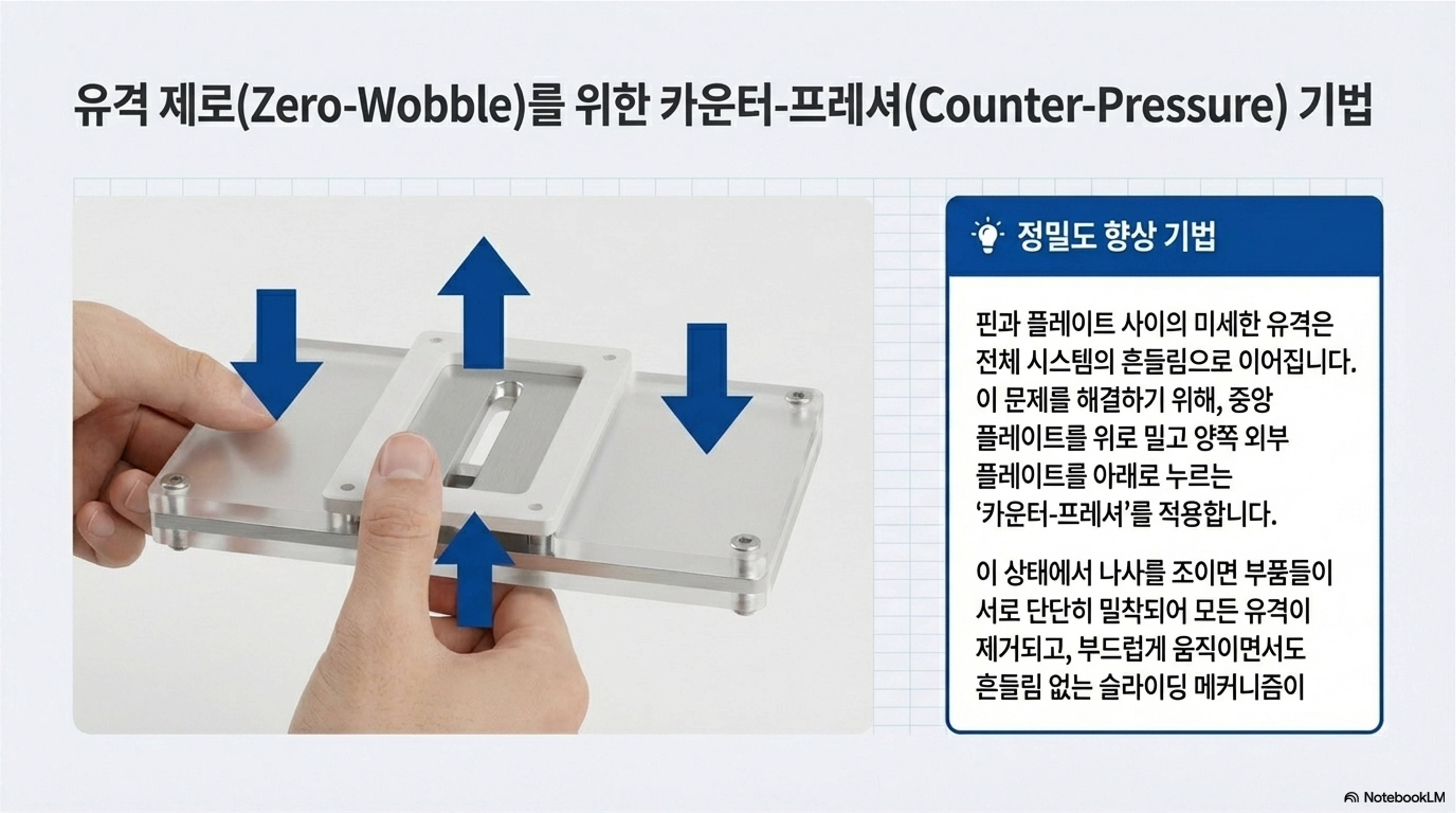

기계 부품을 조립할 때 부품 사이의 미세한 틈, 즉 '유격'은 원치 않는 흔들림을 유발하는 흔한 문제입니다. 이 프로젝트의 제작자는 이 문제를 해결하기 위해 역발상에 가까운 전문가 수준의 기술을 사용합니다.

그는 먼저 주요 나사들을 살짝 푼 상태로 둡니다. 그 다음, 양쪽 엄지손가락으로 서로 반대되는 압력을 가합니다. 중앙 판은 위로 밀어 올리고, 바깥쪽 판들은 아래로 누르는 것입니다.

이 행동은 조립부 내의 모든 유격을 일시적으로 제거하며, 바로 이 정밀하게 장력이 가해진 상태에서 나사를 완전히 조여 고정합니다.

이것은 정밀 기계에서 백래시(backlash)를 없애고 강성을 확보하기 위해 사용하는 예압(pre-loading) 기술과 동일한 원리입니다. 단순히 부품을 결합하는 것을 넘어, 부품 자체를 이용해 정렬하고 사전 하중을 가하는 능동적인 과정입니다. 이를 통해 잠재적인 헐거움이 견고하고 정밀한 조립 상태로 전환됩니다.

"...what it's done it's taken all the rock out of it. we've used that as a mechanism for taking all the clearance out of the system."

--------------------------------------------------------------------------------

3. 측정의 시작과 끝: 흔들리지 않는 기준점(Datum)의 힘

이 클램프의 이전 버전은 세 개의 발포 고무 조각으로 튜브를 고정했습니다. 하지만 이 방식에는 근본적인 결함이 있었습니다.

"...the problem with that is there is no absolute certainty rest position for the tube."

제작자의 말처럼, 이 방식은 튜브가 놓일 '절대적으로 확실한 안착 위치'를 제공하지 못했습니다. 발포 고무는 압력에 따라 변형되기 때문에 **높은 반복성(repeatability)**을 보장할 수 없었고, 매번 정확히 같은 위치에 튜브를 고정하는 것이 불가능했습니다. 정밀 작업에서는 치명적인 단점입니다.

개선된 설계에서는 튜브가 바닥의 단단하고 견고한 '둥지(nest)'에 놓이도록 했습니다. 이는 고정되고 반복 가능한 기준점을 제공합니다. 그리고 발포 고무는 오직 위에서 아래로 누르며 이 명확한 기준점에 튜브를 단단히 고정하는 역할만 수행합니다.

이 변화는 모든 정밀 측정과 가공의 기반이 되는 데이텀(Datum, 기준점) 설정의 중요성을 명확히 보여줍니다. 흔들리지 않는 기준점이야말로 단순한 '고정'을 '정밀한 위치 결정'으로 격상시키는 핵심 원리입니다.

--------------------------------------------------------------------------------

Conclusion

단 하나의 DIY 클램프를 통해 우리는 재료의 결함을 고려한 제조용이성 설계, 기계적 유격을 정밀함으로 바꾸는 예압 기술, 그리고 반복성의 기반이 되는 안정적인 기준점 설정의 중요성이라는 세 가지 핵심 원칙을 배웠습니다. 우리 주변의 또 다른 평범한 사물 속에는, 조금만 더 자세히 들여다보면 발견할 수 있는 어떤 심오한 설계 교훈이 숨어 있을까요?