Rdworks Lab 49 레이저 커터 업그레이드 자작기: 확장 케이스 제작에서 얻은 5가지 의외의 교훈

레이저 커터 업그레이드 자작기: 확장 케이스 제작에서 얻은 5가지 의외의 교훈

1. 소개: 업그레이드라는 달콤한 문제

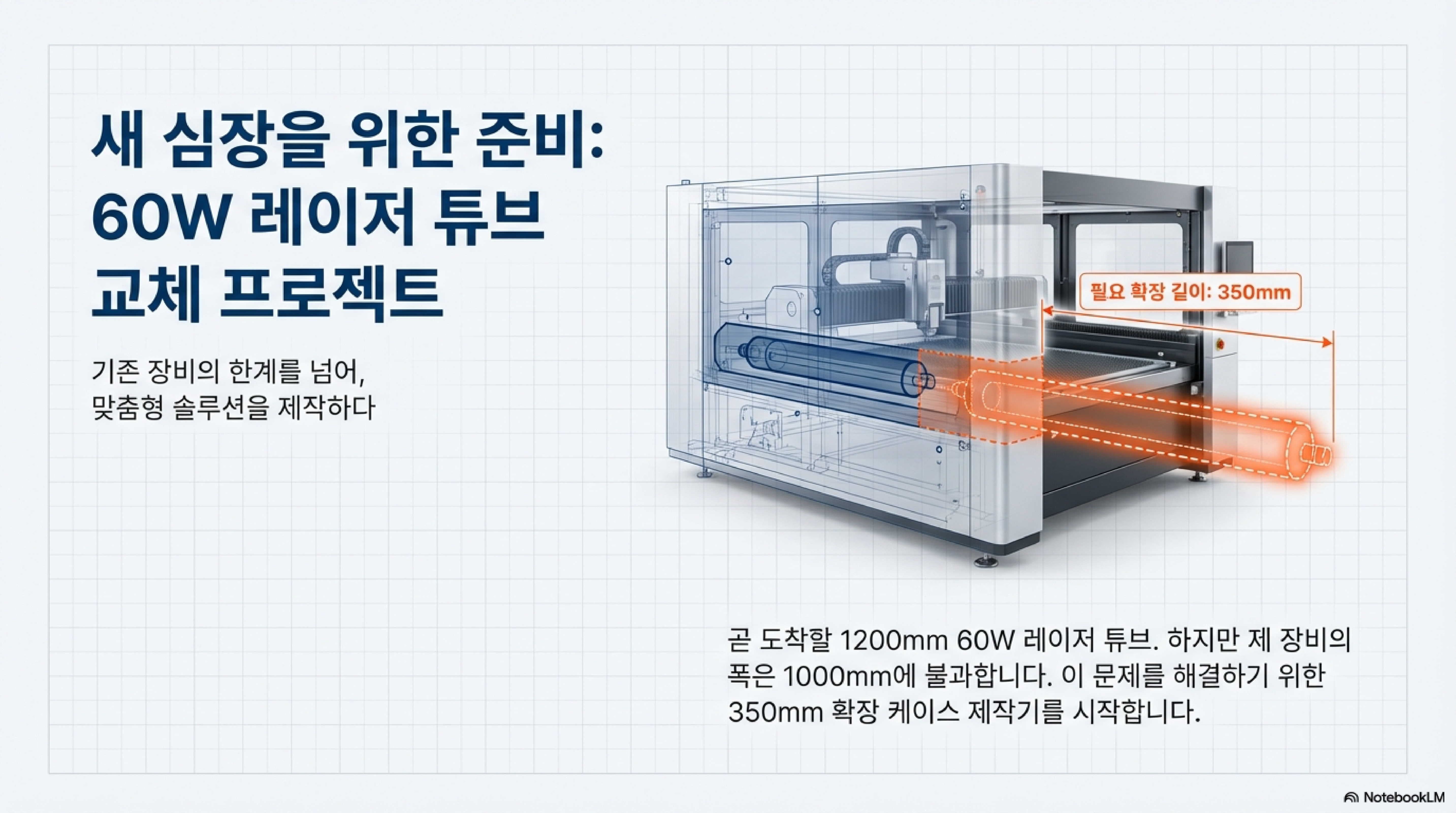

레이저 커터를 사용하는 메이커라면 누구나 한 번쯤 더 강력한 성능에 대한 갈망을 느낍니다. 저 역시 며칠 뒤 도착할 새로운 60W 레이저 튜브를 손꼽아 기다리고 있었습니다. 하지만 여기에는 한 가지 달콤한 문제가 있었습니다. 기존 800mm 튜브와 달리 새 튜브의 길이는 무려 1200mm에 달해, 1000mm 남짓한 제 장비에는 어림도 없이 길었던 것입니다.

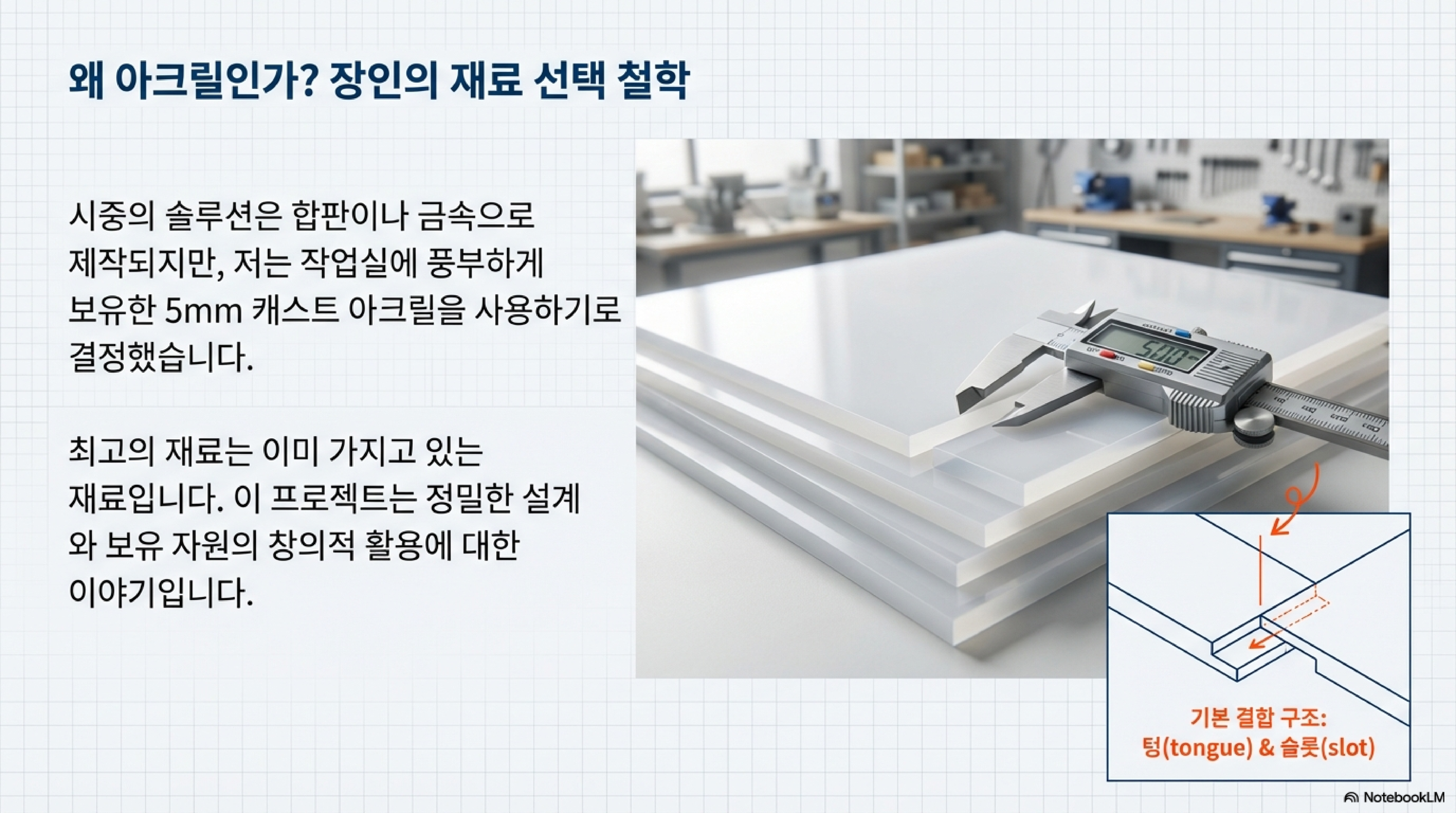

해결책은 명확했습니다. 약 350mm 길이의 확장 케이스를 직접 만드는 것이죠. 보통 이런 부품은 합판이나 금속으로 만들지만, 저는 아크릴을 사용하기로 했습니다. 왜 하필 아크릴이었냐고 물으실 수도 있겠네요. 이유는 간단합니다. 제 작업실에 동료에게 받은 흰색 아크릴이 많이 있었기 때문이죠. 메이커란 본래 가지고 있는 재료를 최대한 활용하는 법이니까요. 이 간단해 보이는 프로젝트는 제게 몇 가지 놀랍고도 중요한 교훈을 안겨주었습니다. 오늘은 그 과정에서 얻은 5가지 의외의 통찰을 공유하고자 합니다.

2. 레이저 커터 확장 케이스 제작에서 얻은 5가지 의외의 교훈

단순히 상자 하나를 만드는 과정이라 생각했지만, 재료의 특성부터 설계의 중요성까지, 프로젝트는 생각보다 많은 것을 가르쳐주었습니다. 특히 인상 깊었던 5가지 핵심 교훈은 다음과 같습니다.

2.1. 아이러니: 낡은 부품으로 자신의 "관"을 만들다

프로젝트를 진행하며 가장 아이러니했던 순간은 바로 낡은 레이저 튜브를 이용해 새 튜브가 들어갈 집을 만드는 과정이었습니다. 성능이 다해 교체를 앞둔 이 튜브가 자신의 자리를 대체할 부품의 보금자리를 정성껏 잘라내는 모습은 묘한 감상을 불러일으켰습니다.

...사실 좀 아이러니하죠. 지금 여기 있는 이 오래된 튜브를 사용해서 새 튜브를 위한 확장 상자를 자르고 있으니까요... 이 불쌍한 늙은 튜브에게 스스로의 관을 만들게 하는 것과 거의 같다고 할 수 있죠...

이는 마치 한 세대가 다음 세대를 위해 자신의 자리를 내어주는, 모든 프로젝트의 생애주기에서 볼 수 있는 숙명적인 순간 같았습니다.

2.2. 재료의 배신: 5mm 아크릴은 절대 5mm가 아니다

이번 프로젝트에서 가장 큰 난관은 다름 아닌 재료 그 자체였습니다. 저는 5mm 캐스트 아크릴을 사용했는데, 이 재료에는 한 가지 치명적인 변수가 있었습니다. 바로 두께의 불균일성입니다.

...5mm 시트로 구매하지만, 어떤 곳은 5.5mm일 수 있고 다른 곳은 4.5mm일 수도 있습니다. 그래서 결국 어떤 결과물이 나올지 정말 알 수가 없죠...

한 장의 아크릴 판 내에서도 두께가 1mm 가까이 차이가 날 수 있다는 사실은, 정밀한 결합 구조를 설계할 때 심각한 문제를 일으킬 수 있습니다. 일정한 두께를 가정하고 설계한 모든 조인트가 틀어질 수 있기 때문입니다. 이는 아크릴로 작업하는 사람이라면 반드시 명심해야 할, 직관에 반하는 중요한 교훈이었습니다.

2.3. 뜻밖의 행운: 완벽하게 들어맞는 결합부의 비밀

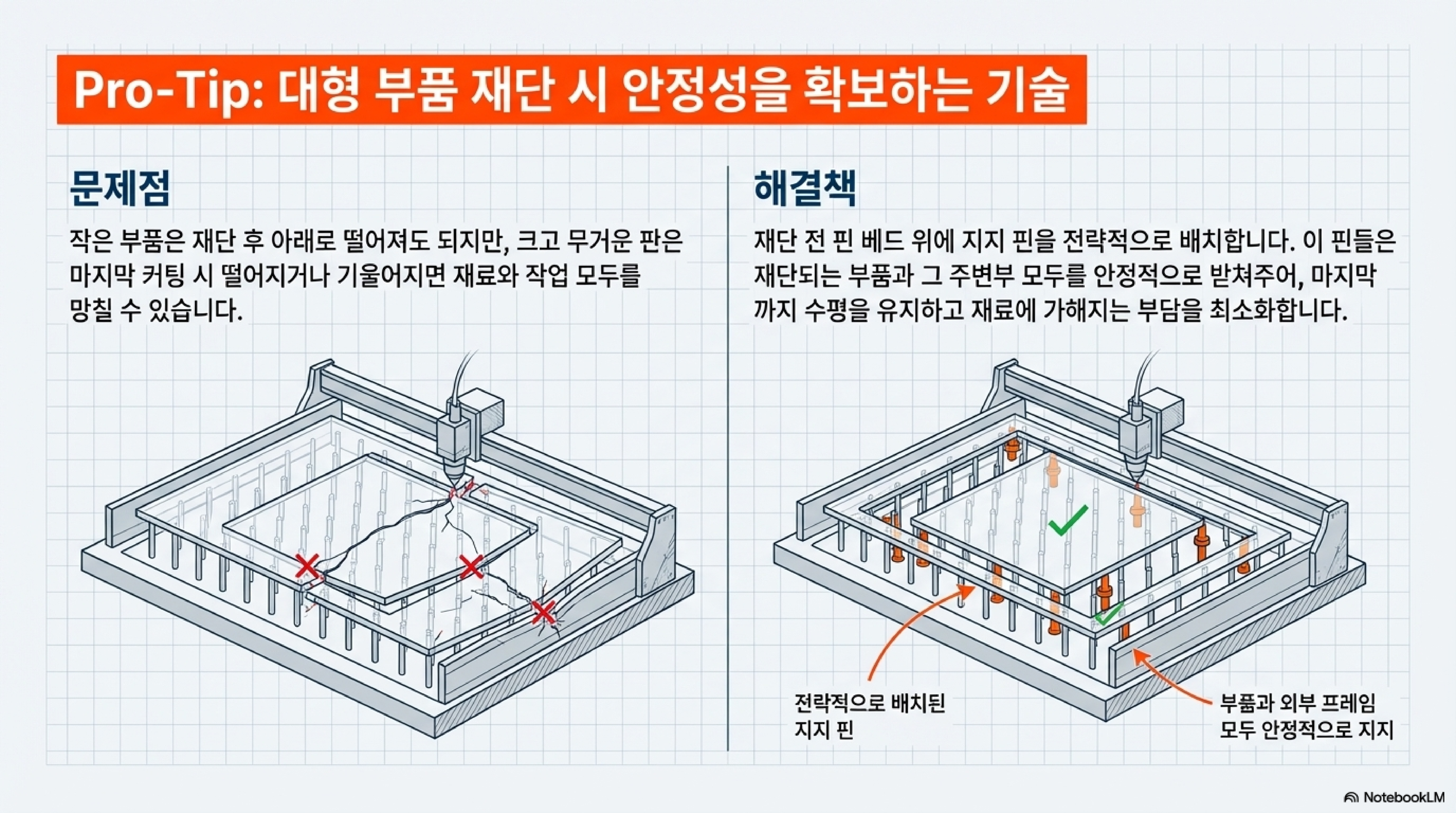

앞서 언급한 재료의 불균일성은 자칫 프로젝트 전체를 망칠 수 있는 큰 변수였습니다. 그래서 저는 본격적인 재단에 앞서 작은 테스트 조각을 먼저 만들어 결합부를 확인해 보기로 했습니다. 놀랍게도, 별도의 공차나 커프(kerf) 보정 없이 도면 치수 그대로("size to size on my drawing") 잘라낸 테스트 조각의 텅(tongue)과 슬롯(slot)은 완벽하게 들어맞았습니다.

이 작은 성공은 제게 확신을 주었습니다. 물론 실제 큰 판재에서는 두께 차이 때문에 어떤 부분은 헐거울 것이라 예상했습니다. 하지만 그건 문제가 되지 않았습니다. 일단 모든 조각이 어느 정도 형태를 유지하며 조립만 된다면, 마지막 접착 단계에서 견고하게 만들 수 있을 테니까요. 이 테스트는 무작정 운에 맡기는 대신, 계산된 위험을 감수하고 프로젝트를 밀고 나갈 수 있게 해준 결정적인 과정이었습니다.

2.4. 강도 설계: 중요한 것은 두 겹으로 보강하기

아크릴 상자의 내구성을 확보하기 위해 저는 설계 단계에서부터 강도 보강에 신경 썼습니다. 특히 힘을 많이 받는 두 군데는 재료를 두 겹으로 덧대어 구조적 안정성을 높였습니다.

첫 번째는 덮개 경첩이 달리는 부분이었습니다. 덮개의 무게를 지탱해야 하므로 두 겹의 아크릴로 충분한 강도를 확보했습니다. 두 번째는 확장 케이스가 레이저 커터 본체 프레임에 고정되는 클램프 부분이었습니다. 이곳 역시 필러 패널을 추가해 두께를 두 배로 만들어, 조립 시 결합부에 무리가 가지 않도록 설계했습니다. 이는 DIY 프로젝트에서 문제 발생을 사전에 방지하는 proactive 설계의 중요성을 보여주는 좋은 예입니다.

2.5. 접착의 기술: 모세관 현상을 이용한 견고한 결합

아크릴 부품을 접착할 때도 특별한 기술을 사용했습니다. 저는 매우 묽은 아크릴 전용 접착제를 결합 구멍에 직접 넣는 대신, 부품들이 맞닿는 이음새를 따라 흘려 넣었습니다.

이렇게 하면 모세관 현상에 의해 접착제가 좁은 틈새로 빨려 들어가면서 전체 결합부를 단단하게 고정시킵니다. 이음새를 따라 접착제를 흘려 넣은 뒤, 약 2분간 압력을 가해 단단히 눌러주면 바위처럼 견고한 결합이 완성됩니다. 이는 아크릴 작업을 할 때 알아두면 매우 유용한 실용적인 팁입니다.

3. 결론: 다음 프로젝트를 향한 기다림

단순한 확장 케이스 제작 프로젝트였지만, 그 과정은 예상치 못한 배움의 기회로 가득했습니다. 낡은 부품의 마지막 임무를 지켜보는 아이러니한 순간부터, 재료의 변덕스러움과 그를 극복하는 설계의 지혜, 그리고 전문적인 접착 기술까지, 이번 프로젝트는 단순한 제작을 넘어선 값진 경험이었습니다.

이제 모든 준비는 끝났습니다. 저는 며칠 뒤 도착할 새로운 튜브를 차분히 기다리기만 하면 됩니다. 여러분은 자신의 프로젝트에서 어떤 예상치 못한 교훈을 얻으셨나요?

혹시 이 확장 케이스 설계가 필요하신 분이 있다면, 이메일 주소와 함께 메시지를 보내주세요. 기꺼이 DXF 파일을 공유해 드리겠습니다.