Rdworks Lab 71 레이저 유리 각인

레이저 유리 각인, 우리가 알던 게 전부가 아니었다: 5가지 놀라운 발견

서론: 완벽한 마감을 향한 여정

레이저로 유리를 각인해 본 적이 있다면, 깨끗하고 균일한 마감을 얻는 것이 얼마나 어려운지 아실 겁니다. 때로는 부서진 듯한 느낌이 나기도 하고, 때로는 흐릿하게 보여 만족스럽지 못한 결과물에 실망하곤 하죠. 저 역시 오랫동안 육안으로 판단하며 최적의 설정을 찾아 헤맸습니다. 하지만 맨눈으로 보는 것이 전부가 아니었습니다. 저렴한 USB 현미경 하나가 유리 각인에 대한 저의 모든 통념을 완전히 뒤바꾸었고, 전혀 예상치 못한 새로운 실험의 문을 열어주었습니다. 지금부터 그 놀라운 발견들을 공유하고자 합니다.

1. 맨눈은 거짓말을 한다: 현미경이 바꿔놓은 모든 것

모든 실험의 시작은 저의 주관적인 판단이 얼마나 부정확했는지를 깨닫는 순간이었습니다. 현미경으로 각인된 표면을 들여다보자, 육안으로는 결코 구별할 수 없었던 세계가 펼쳐졌습니다.

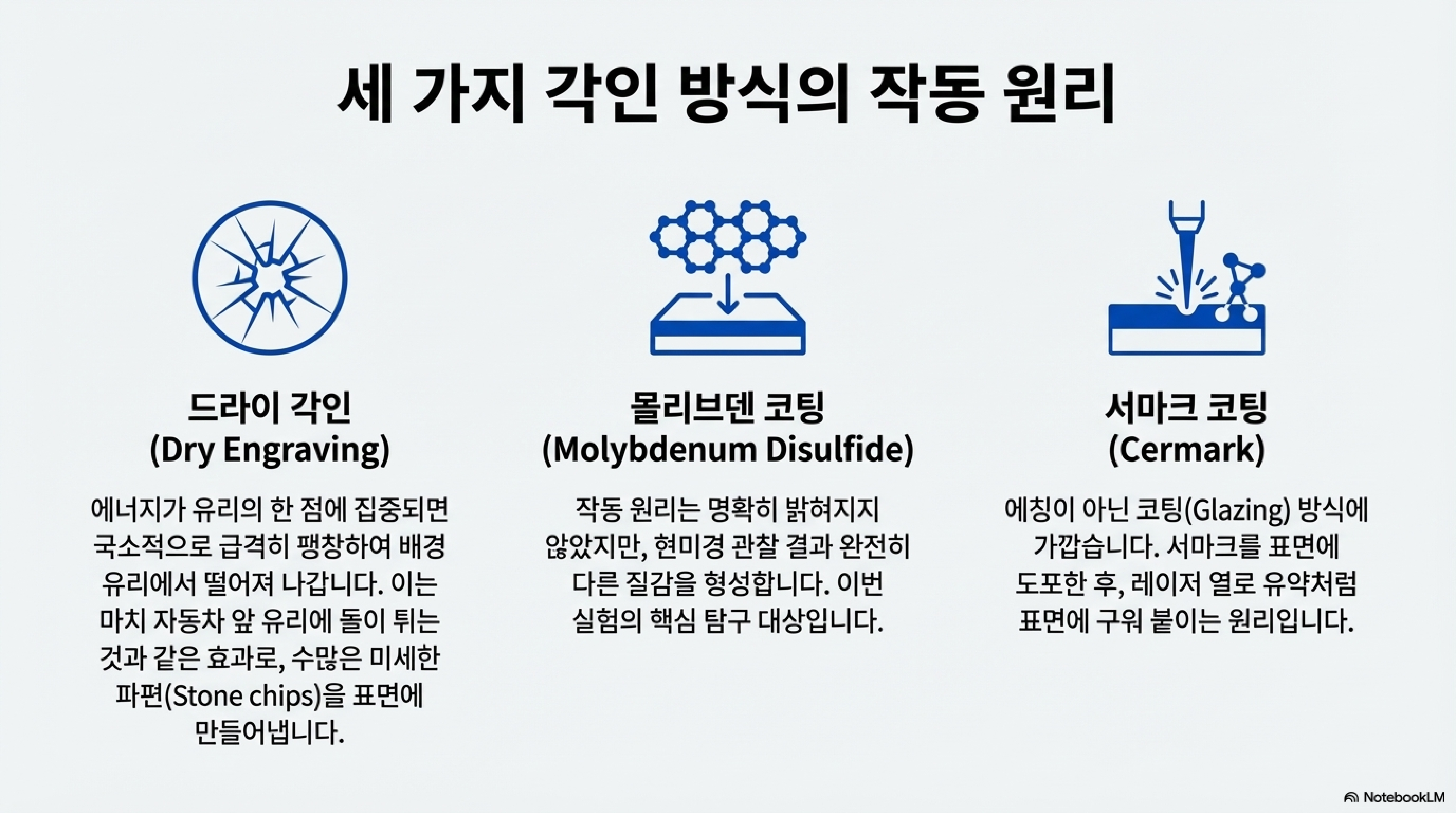

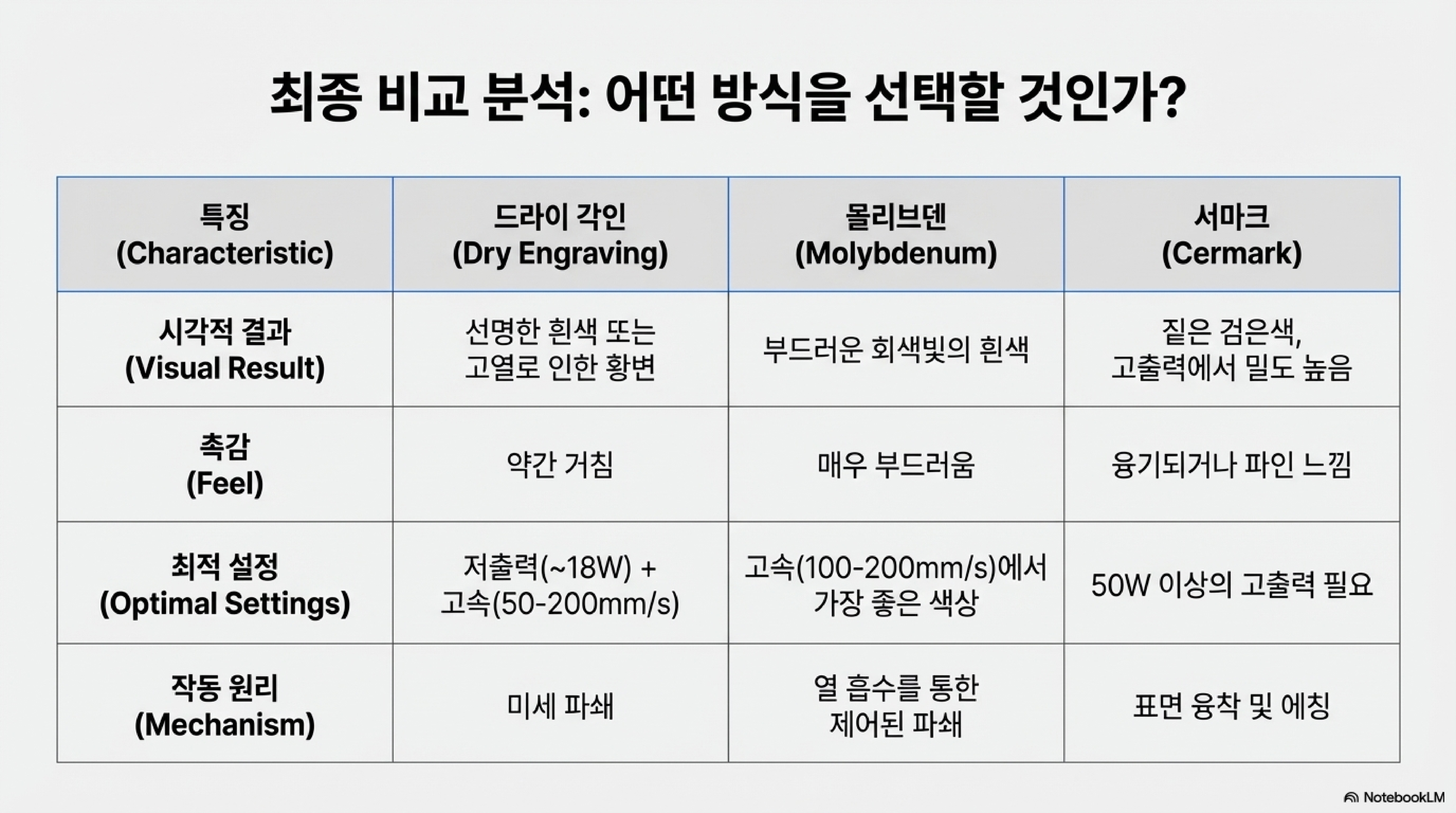

코팅 없이 그대로 각인한 '건조 각인(dry engraving)' 표면은 예상대로 유리에 작은 돌멩이가 부딪힌 것처럼 미세한 파편들로 가득했습니다. 주방 세제를 바른 표면은 조금 더 안정된 모습을 보였죠. 하지만 산업용 윤활제인 **이황화 몰리브덴(Molybdenum disulfide)**을 바른 표면은 질감 자체가 완전히 달랐습니다. 한편, 전문 마킹 제품인 CerMark는 유리를 깎아내는 것이 아니라 표면에 유약을 입히는 방식이라, 현미경 아래에서 선명한 레이저 스캔 라인이 그대로 보였습니다. 맨눈으로는 그저 '조금 더 하얗다'거나 '더 진하다' 정도로만 보였던 차이가, 현미경 아래에서는 완전히 다른 물리적 현상이 일어나고 있음을 명확히 보여주었습니다. 이 발견은 제가 기존의 방식을 버리고 새로운 변수들을 체계적으로 테스트하게 만든 결정적인 계기가 되었습니다.

맨눈으로는 볼 수 없었던 것이었죠. 저는 이것이 매우 흥미로운 발견이기에, 훨씬 더 많은 테스트가 필요하다고 생각합니다.

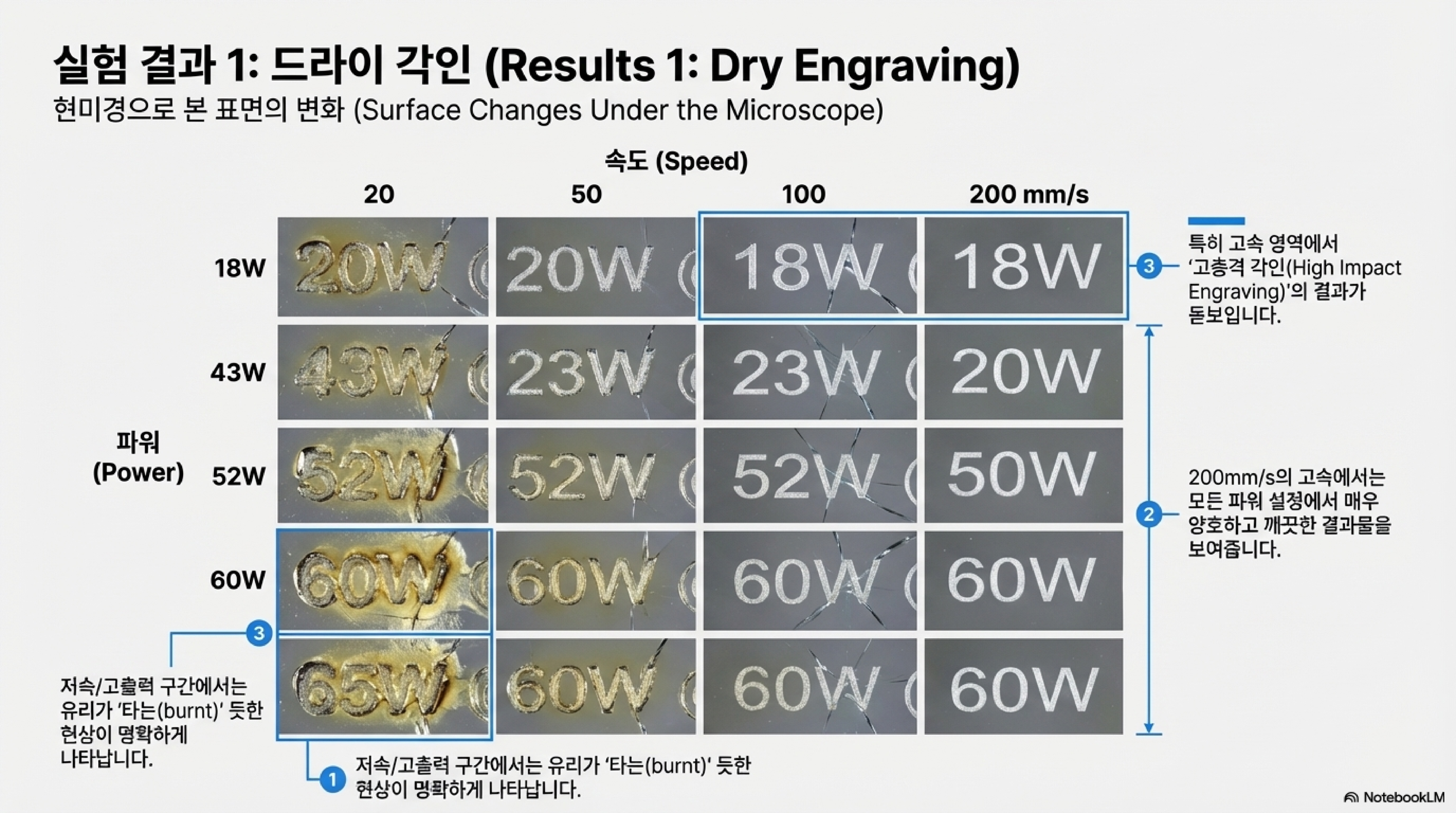

2. 코팅이 없어도 괜찮다: 의외의 건조 각인

유리 각인에는 항상 특수 코팅이 필요하다는 것이 일반적인 통념이었습니다. 하지만 실험 결과는 상식을 뒤엎었습니다. 가장 선명하고 만족스러운 결과는 놀랍게도 아무 코팅도 하지 않은 일반 유리에서 나왔습니다.

비결은 '고충격 각인(high impact engraving)'이라는 특정 방식에 있었습니다. 이 방식은 레이저 튜브의 예비 이온화 영역(pre-ionization zone)을 활용하여 에너지를 연속적인 빔이 아닌, 초당 수천 번의 매우 짧고 강력한 펄스 형태로 전달하는 기술입니다. 이 기법을 사용하자 코팅 없는 유리 위에서도 가장 깨끗하고 선명한 흰색 마감을 얻을 수 있었습니다.

3. 출력이 아니라 '에너지 전달 방식'이 핵심이다

단순히 출력을 높이는 것이 능사가 아니라는 점이 이번 실험의 가장 중요한 발견 중 하나였습니다. 에너지를 유리에 어떻게 전달하는지가 결과물의 품질을 결정하는 핵심 요소였습니다.

앞서 언급한 '고충격 각인' 방식이 성공적이었던 반면, 43W 이상의 높은 출력으로 연속적인 빔(fairly solidly on)을 사용하자 유리가 마치 "타버린" 것처럼 누런빛을 띠며 지저분해졌습니다. 이는 짧은 펄스가 유리를 깨끗하게 깎아내는 동안, 지속적인 열은 유리를 과열시켜 원치 않는 변색을 일으키기 때문입니다. 결국 중요한 것은 와트(W) 수치가 아니라, 그 에너지가 유리에 전달되는 시간과 형태였습니다.

만약 제가 누군가를 위한 기념일 선물을 제작한다면, 의심할 여지 없이 이 고충격 각인 방식을 사용할 겁니다. 20mm/s와 50mm/s 속도에서 결과물 차이가 거의 없었기 때문에, 더 빠른 50mm/s 속도(약 18W)를 선택하겠죠.

4. 산업용 윤활제의 비밀: 이황화 몰리브덴의 독특한 마감

실험 중 가장 독특한 결과를 보여준 것은 산업용 윤활제인 '이황화 몰리브덴(Molybdenum Disulfide, "Molly")' 스프레이였습니다. 이 방법을 사용하자, 건조 각인과는 질감부터 다른 밝고 흰색의 마감이 만들어졌습니다.

저의 가설은 이황화 몰리브덴 코팅이 레이저의 과도한 열에너지를 일부 흡수하여, 유리가 급격한 팽창으로 인해 깨지거나 부서지는 현상을 막아준다는 것입니다. 그 덕분에 훨씬 더 부드럽고 균일한 표면이 만들어지는 것으로 보입니다. 실제로 만져봤을 때의 질감은 모든 샘플 중 단연 "최고(superb)"였습니다. 하지만 전체적인 색감이 약간 회색빛을 띠고 있어, 순백의 느낌을 원한다면 "예쁘지는 않다"는 아쉬움이 있었습니다.

5. '전문 제품'의 실망스러운 결과: CerMark의 미스터리

유리 마킹 전용으로 판매되는 고가의 제품인 CerMark는 어떨까요? 이 제품은 레이저로 표면을 깎아내는 에칭 방식이 아니라, 열을 이용해 특수 물질을 유리 표면에 유약처럼 녹여 붙이는 방식으로 작동합니다.

실험 결과는 실망스러웠습니다. CerMark가 제대로 작동하려면 50~60W 이상의 매우 높은 출력이 필요했습니다. 그보다 낮은 출력에서는 결과물이 "꽤나 보잘것없었습니다(fairly pathetic)". 하지만 정작 필요한 고출력으로 설정하자 더 큰 문제가 발생했습니다. 레이저가 단순히 유약을 입히는 것을 넘어 유리 표면 자체를 파고들기 시작한 것입니다. 그 결과 글자의 테두리는 솟아오르고 중앙은 움푹 파이는 이상한 형태가 만들어졌습니다.

결론적으로 유리에서는 "썩 보기 좋지 않은" 결과가 나왔고, 더 이상 이 제품에 시간과 노력을 투자할 가치가 없다고 판단했습니다. 이는 고가의 전문 마킹 제품 구매를 고려하는 다른 메이커들에게 중요한 참고 자료가 될 것입니다.

결론: 더 자세히 들여다보고, 모든 것을 실험하라

이번 실험을 통해 얻은 가장 큰 교훈은, 가설이나 통념에만 의존하지 않고 직접 실험하고 자세히 들여다보는 것이 얼마나 중요한지 다시 한번 깨닫게 된 것입니다. 최고의 결과는 종종 가장 예상치 못한 곳에서, 가장 단순한 방법으로 나타났습니다. 값비싼 전문 제품이 아니라 평범한 건조 각인 방식이 최고의 선명도를 보여주었고, 산업용 윤활제가 가장 부드러운 질감을 선사했습니다.

이 글을 읽는 여러분께 질문을 던지며 마무리하고 싶습니다. 당신의 작업 과정에서 오랫동안 당연하게 여겨온 것들 중, 다시 한번 자세히 들여다볼 가치가 있는 것은 무엇인가요? 현미경을 들여다보듯 새로운 관점으로 접근할 때, 당신의 작업물은 한 단계 더 발전할 수 있을 것입니다.