Rdworks Lab 81 제 레이저 커터에 불이 났습니다

제 레이저 커터에 불이 났습니다: 수리 과정에서 배운 5가지 예상치 못한 교훈

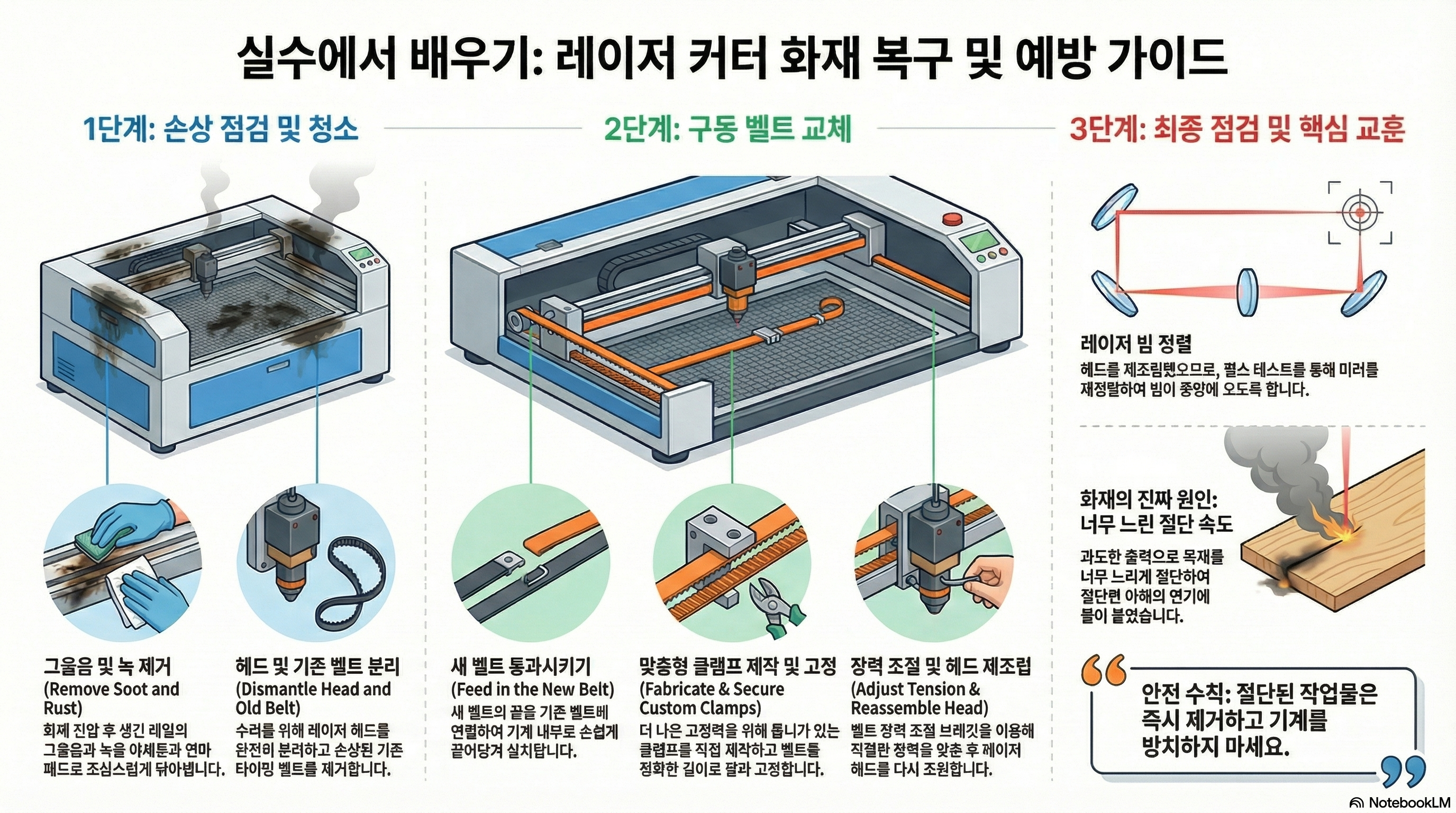

레이저 커터에서 연기가 피어오르고 작은 불꽃이 춤추는 것을 보는 것만큼 메이커의 심장을 철렁하게 하는 순간은 없을 것입니다. 저에게도 그런 끔찍한 날이 있었습니다. 제 작업실의 심장과도 같았던 기계가 한순간의 실수로 화염에 휩싸였습니다. 처음에는 그저 망가진 부품을 교체하고 기계를 원상 복구하는 것만이 목표였습니다. 하지만 기계를 분해하고 수리하는 과정에서, 저는 단순히 부품을 교체하는 것 이상의 예상치 못한 발견과 귀중한 교훈들을 얻게 되었습니다. 이 글은 단순한 수리 기록이 아니라, 값비싼 실패를 통해 배운 교훈에 대한 이야기입니다.

교훈 1: 화재의 진짜 원인은 '너무 느린' 속도였습니다

대부분의 사람들은 레이저 커터의 화재 위험을 생각할 때, 출력을 너무 높게 설정했거나 속도를 너무 빠르게 했을 경우를 떠올립니다. 하지만 역설적이게도 제 기계에 불이 난 이유는 정반대였습니다. 바로 절단 속도가 '너무 느렸기' 때문입니다.

나무와 같은 재료를 너무 느린 속도로 절단하면, 레이저 빔의 에너지가 재료를 완전히 관통하고도 남아돌게 됩니다. 이 과도한 잔류 에너지가 절단면 아래쪽에 모여있던 농축된 연기에 불을 붙인 것이 화재의 직접적인 원인이었습니다. 더 빨리 움직여서 절단면 아래에 잔류 에너지가 남지 않도록 했어야 했습니다. 저 자신도 과거에 다른 사람들에게 했던 조언을 스스로 지키지 못해 벌어진, 뼈아픈 실수였습니다.

문제는 나무를 자를 때 연기가 반대편으로 완전히 통과하고, 절단면을 통과하는 과도한 힘 때문에 절단면 아래의 연기에 불이 붙는다는 것입니다. 그게 제가 잘못한 부분입니다. 절단면 아래에 잔류 에너지가 남지 않도록 훨씬 더 빨리 움직여야 했습니다.

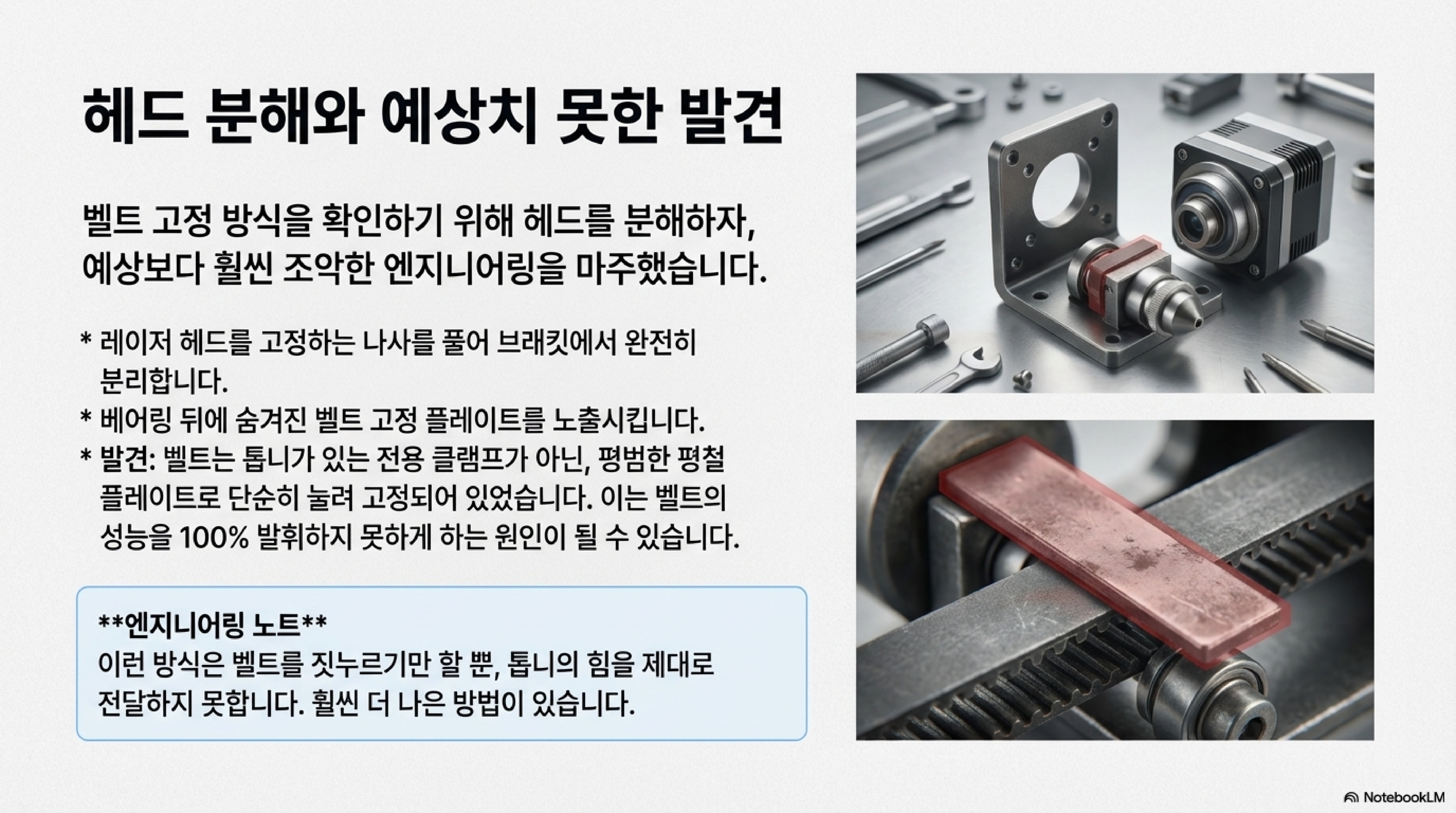

교훈 2: 기계 내부에는 '조잡한 엔지니어링'이 숨어 있었습니다

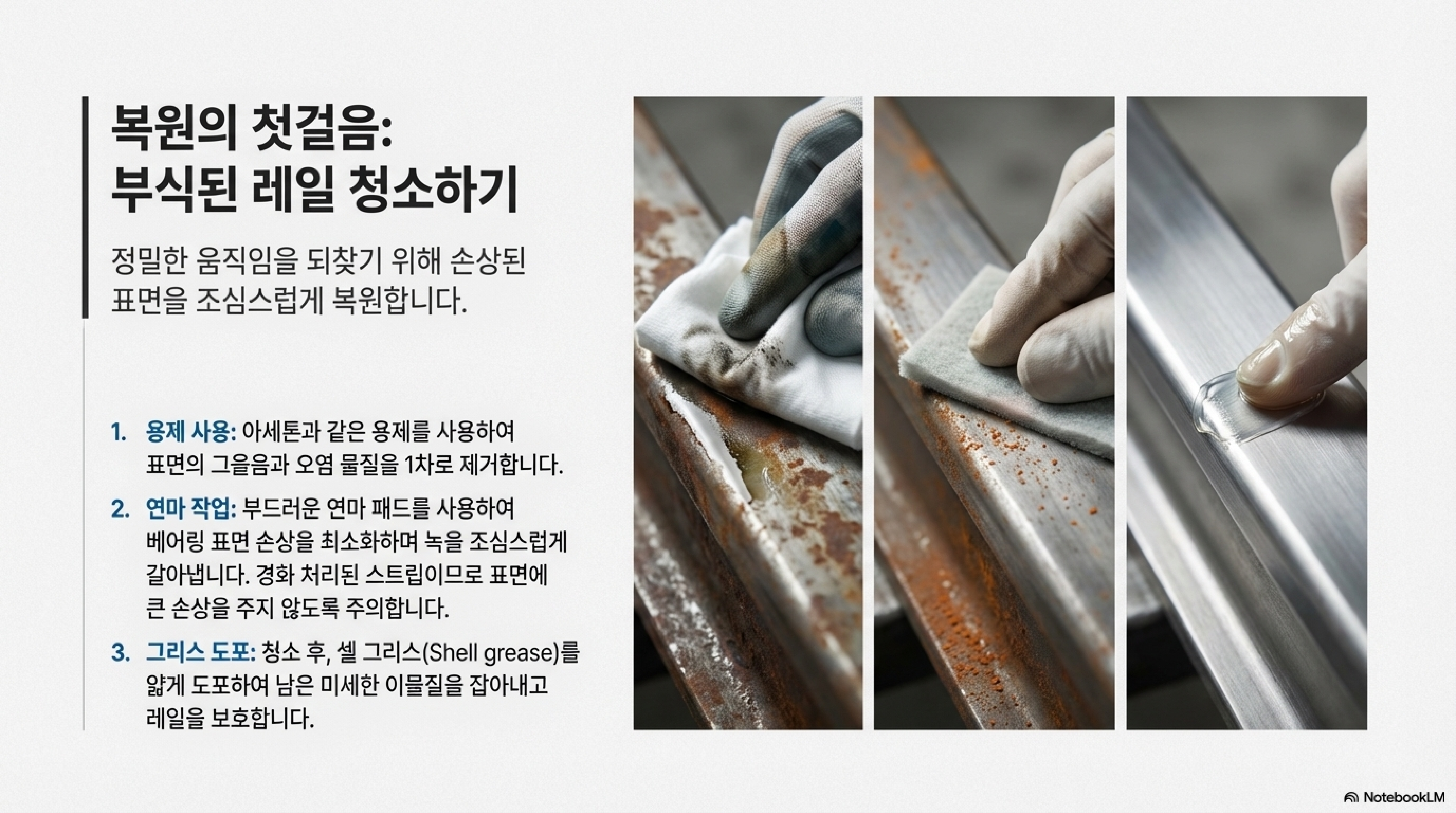

불에 타버린 타이밍 벨트를 교체하는 비교적 간단한 작업을 하던 중, 저는 제 기계의 제조 품질에 대해 다시 생각하게 만드는 두 가지 놀라운 사실을 발견했습니다.

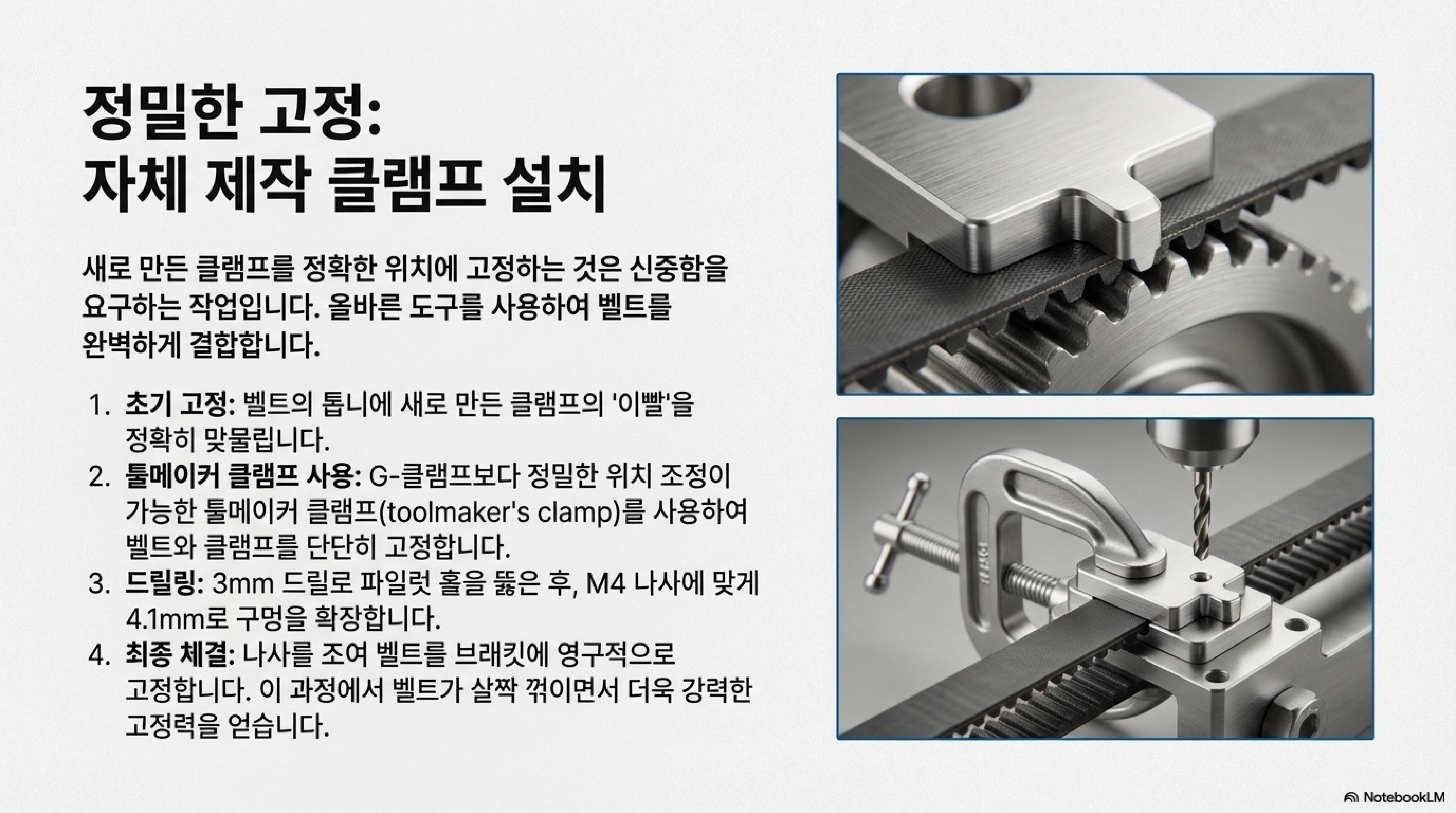

첫째, 타이밍 벨트를 고정하는 클램프 플레이트는 벨트의 톱니와 맞물리는 이빨이 전혀 없이, 그저 평평한 금속판으로 벨트를 눌러 고정하는 방식이었습니다. 저는 이것을 "조잡한 엔지니어링(tacky engineering)"이라고 부를 수밖에 없었습니다. 이런 방식은 강한 힘을 받을 때 벨트가 미끄러질 위험이 있습니다. 저는 작업실에 있는 작은 밀링 머신을 사용해 직접 개선된 부품을 만들기로 했습니다. 기존의 폭 8mm짜리 부품 대신, 벨트의 전체 너비인 15mm짜리 클램프를 새로 제작했습니다. 가장 중요한 개선점은, 벨트의 톱니와 맞물려 미끄러짐을 원천적으로 방지할 수 있도록 끝에 작은 '이빨'을 가공해 넣은 것입니다. 이렇게 하자 훨씬 더 강력하고 안정적인 체결 하중을 확보할 수 있었습니다.

둘째, 새 벨트를 설치하고 장력을 조절하는데, 헤드를 움직일 때마다 '와우, 와우, 와우' 하는 주기적인 소리와 함께 장력이 변하는 것을 느낄 수 있었습니다. 정밀하게 관찰해보니, X축 스테퍼 모터의 구동 풀리 자체가 완벽한 원이 아니라 약간 편심(eccentric)이었습니다. 풀리가 한 바퀴 회전할 때마다 약 40mm의 이동 거리에 해당하는 주기로 장력이 변동하는 것을 확인했습니다. 이것이 작업물의 전체적인 품질에 큰 영향을 미칠 정도는 아니었지만, 미세한 '주기적인 치수 변화'를 유발할 수 있다는 중요한 사실을 발견한 것입니다. 이 경험은 겉보기에 멀쩡한 완제품 내부에도 원가 절감의 흔적이나 예상치 못한 설계 결함이 숨어있을 수 있다는 교훈을 주었습니다.

교훈 3: 낡은 부품을 활용한 영리한 수리 기법

새 타이밍 벨트를 기계 내부의 복잡한 경로를 따라 설치하는 것은 꽤나 까다로운 작업이었습니다. 벨트를 좁은 틈과 빔 사이로 통과시켜야 했기 때문입니다. 이 문제를 해결하기 위해 저는 간단하면서도 매우 효과적인 방법을 사용했습니다.

바로 낡고 불에 탄 벨트의 끝과 새 벨트의 끝을 얇은 와이어로 단단히 묶는 것이었습니다. 그리고 기계 반대편에서 낡은 벨트를 조심스럽게 당기기 시작했습니다. 잠시 후, 마치 마법처럼 낡은 벨트가 새 벨트를 이끌고 반대편으로 모습을 드러냈을 때의 안도감이란! 이 간단한 트릭 덕분에 복잡한 분해 과정 없이 새 벨트를 완벽하게 제자리에 위치시킬 수 있었습니다. 이 방법은 특별한 도구 없이도, 낡은 부품을 창의적으로 활용하여 어려운 문제를 쉽게 해결할 수 있다는 것을 보여주는 좋은 예시였습니다. 비슷한 상황에 처한 다른 메이커들에게도 훌륭한 팁이 될 것입니다.

교훈 4: 필수 장비라고 생각했던 '레드닷 포인터'의 배신

레이저 커터를 처음 구매할 때, 많은 초보자들은 작업 위치를 시각적으로 알려주는 레드닷 포인터(red dot pointer)를 필수적인 기능으로 생각합니다. 저 역시 처음에는 그랬습니다. 하지만 실제 기계를 사용하면서 제 생각은 완전히 바뀌었습니다.

레드닷 포인터는 제 작업 과정에서 도움이 되기보다는 오히려 "눈을 멀게 하는 성가신 존재(blinding nuisance)"에 가까웠습니다. 결국 저는 기계를 사용한 첫 달 이후로는 거의 항상 포인터를 옆으로 밀어놓고 사용하지 않았습니다. 이 경험은 장비를 선택할 때 스펙 시트에 나열된 기능의 유무보다, 실제 나의 작업 환경에서 그 기능이 얼마나 유용하고 편리한지가 훨씬 더 중요하다는 것을 깨닫게 해주었습니다.

결론: 직접 손을 데어봐야 배울 수 있는 것들

끔찍한 화재라는 재앙으로 시작된 여정은 기계를 수리하고 내부를 깊숙이 들여다보면서 예상치 못한 기술적, 철학적 교훈으로 가득 찬 배움의 과정이 되었습니다. 화재의 진짜 원인을 이해하고, 기계의 숨겨진 결함을 발견하고, 창의적인 수리 기법을 고안하고, 필수라 믿었던 기능의 불필요성을 깨닫는 모든 과정은 실패가 없었다면 불가능했을 것입니다.

단순히 기술적 지식을 배우는 것을 넘어, 직접 실수를 통해 배우는 것의 중요성을 다시 한번 실감했습니다.

제가 불에 손을 넣지 말라고 말할 수는 있지만, 물론 당신이 직접 손가락을 데어보기 전까지는 불이 뜨겁다는 것을 깨닫지 못할 것입니다. 그것이 인간의 본성입니다.

이 글을 읽는 여러분에게 묻고 싶습니다. 당신의 장비에는 어떤 예상치 못한 비밀이 숨어있을까요? 그리고 최근에 겪은 실패를 통해 당신은 무엇을 배우셨나요?