Rdworks Lab 92 내 레이저 커터는 왜 약해졌을까?

내 레이저 커터는 왜 약해졌을까? 사라진 출력을 찾아낸 5가지 놀라운 발견

서론 (Introduction)

레이저 커터를 사용하는 분이라면 누구나 한 번쯤 겪어봤을 문제입니다. 분명 사양은 충분한데, 어쩐지 출력이 약해진 것 같고 결과물도 일정하지 않은 상황 말이죠. 저 역시 70와트 레이저 커터에서 사라져버린 '와트'를 찾기 위해 답답한 시간을 보내야 했습니다.

이 글은 그 사라진 출력을 되찾기 위한 저의 집요한 탐구 과정에 대한 기록입니다. 저는 이 과정에서 몇 가지 놀랍고 직관에 반하는 사실들을 발견했습니다. 이 깊이 있는 분석을 통해 얻은 가장 중요한 5가지 교훈을 공유하고자 합니다. 이 글이 여러분의 장비를 더 깊이 이해하는 데 도움이 되기를 바랍니다.

1. 레이저 빔은 사양보다 훨씬 큽니다 (Your Laser Beam is Much Bigger Than You Think)

가장 충격적인 발견은 레이저 빔의 실제 유효 직경이 제조사 사양인 5-6mm보다 훨씬 크다는 사실이었습니다.

저는 빔의 실제 크기를 확인하기 위해 몇 가지 실험을 진행했습니다. 그 결과는 놀라웠습니다.

- 먼저 8mm 두께의 아크릴에 빔을 쏴보니, 눈에 보이는 절단면의 직경은 7.8mm였습니다.

- 다음으로 축축한 판지에 빔을 쏴보니, 구멍은 8.5mm로 뚫렸고 그 주변으로 9mm 너비의 그을음 자국이 남았습니다.

- 마지막으로 K타입 열전대를 이용해 열에너지를 감지한 결과, 빔의 에너지장이 무려 11.5mm까지 뻗어 나간다는 것을 확인했습니다.

이는 빔의 에너지가 가우시안 분포와 유사한 형태를 띠기 때문입니다. 즉, 중앙이 가장 강하고 가장자리로 갈수록 약해집니다. 약한 가장자리 에너지는 아크릴을 잘라낼 수는 없지만, 판지를 태우거나 열전대를 가열하기에는 충분한 와트(에너지)를 가지고 있었던 것입니다.

이것이 왜 중요할까요? 만약 빔이 예상보다 크다면, 기계 내부의 미러 홀더 같은 구멍을 깨끗하게 통과하지 못하고 있을 수 있다는 의미이기 때문입니다. 이는 예상치 못한 문제의 시작점이었습니다.

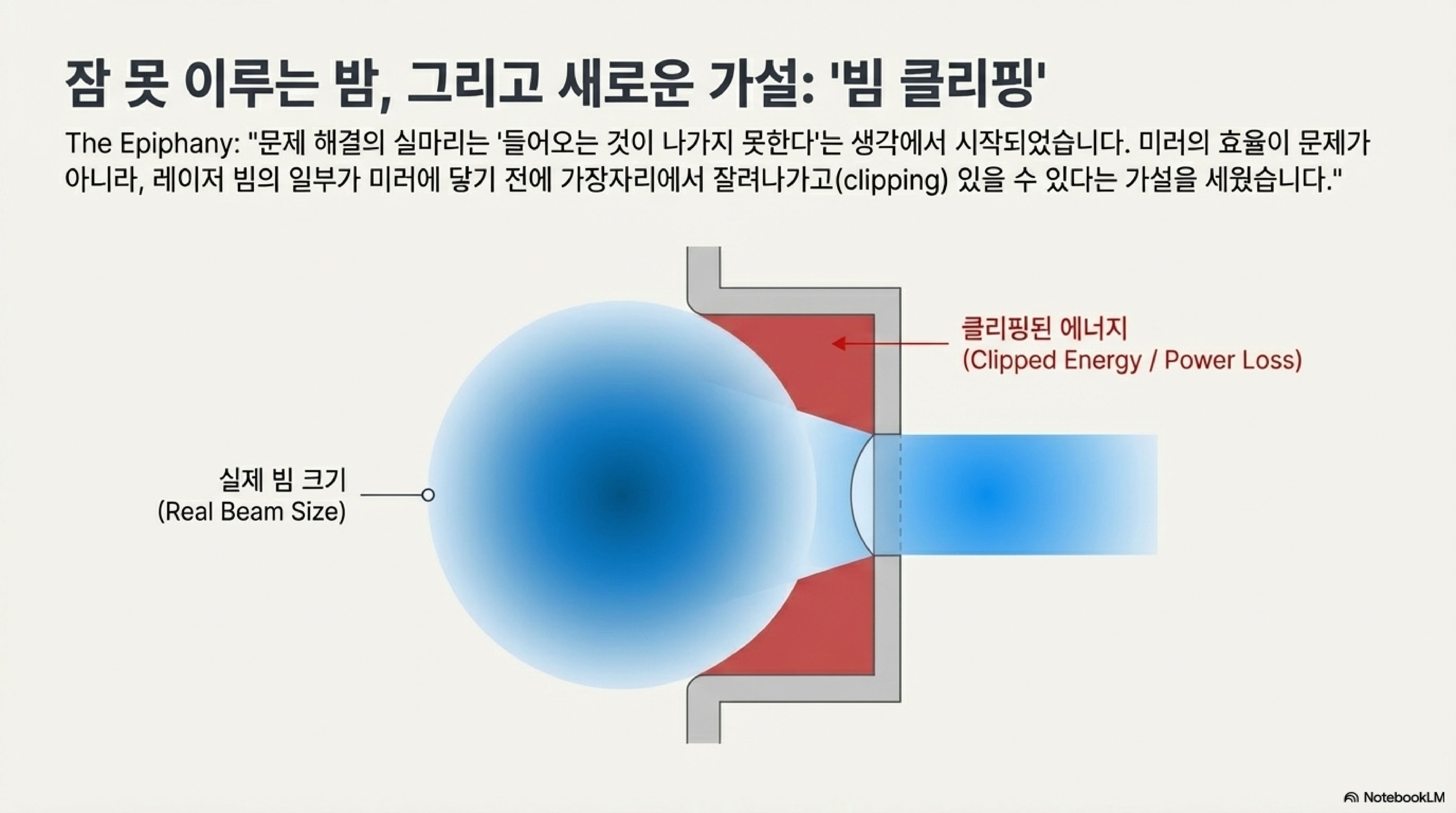

2. 진짜 범인은 미러가 아니라 '빔 클리핑'이었습니다 (The Real Culprit Wasn't the Mirror, It Was "Beam Clipping")

처음에는 혼란스러웠습니다. 새롭고 비싼 금 코팅 구리 미러를 설치했음에도 불구하고, 여전히 약 4와트의 출력이 불가사의하게 사라지고 있었습니다.

그때 문득 깨달았습니다. 출력이 미러의 낮은 반사율 때문에 손실되는 것이 아니라, 빔이 미러에 완전히 반사되기도 전에 물리적으로 '잘려나가고' 있었던 것입니다.

지난밤 침대에 누워 곰곰이 생각한 끝에 내린 결론은, 미러 가장자리에서 출력의 일부가 잘려나가고 있다는 것이었습니다.

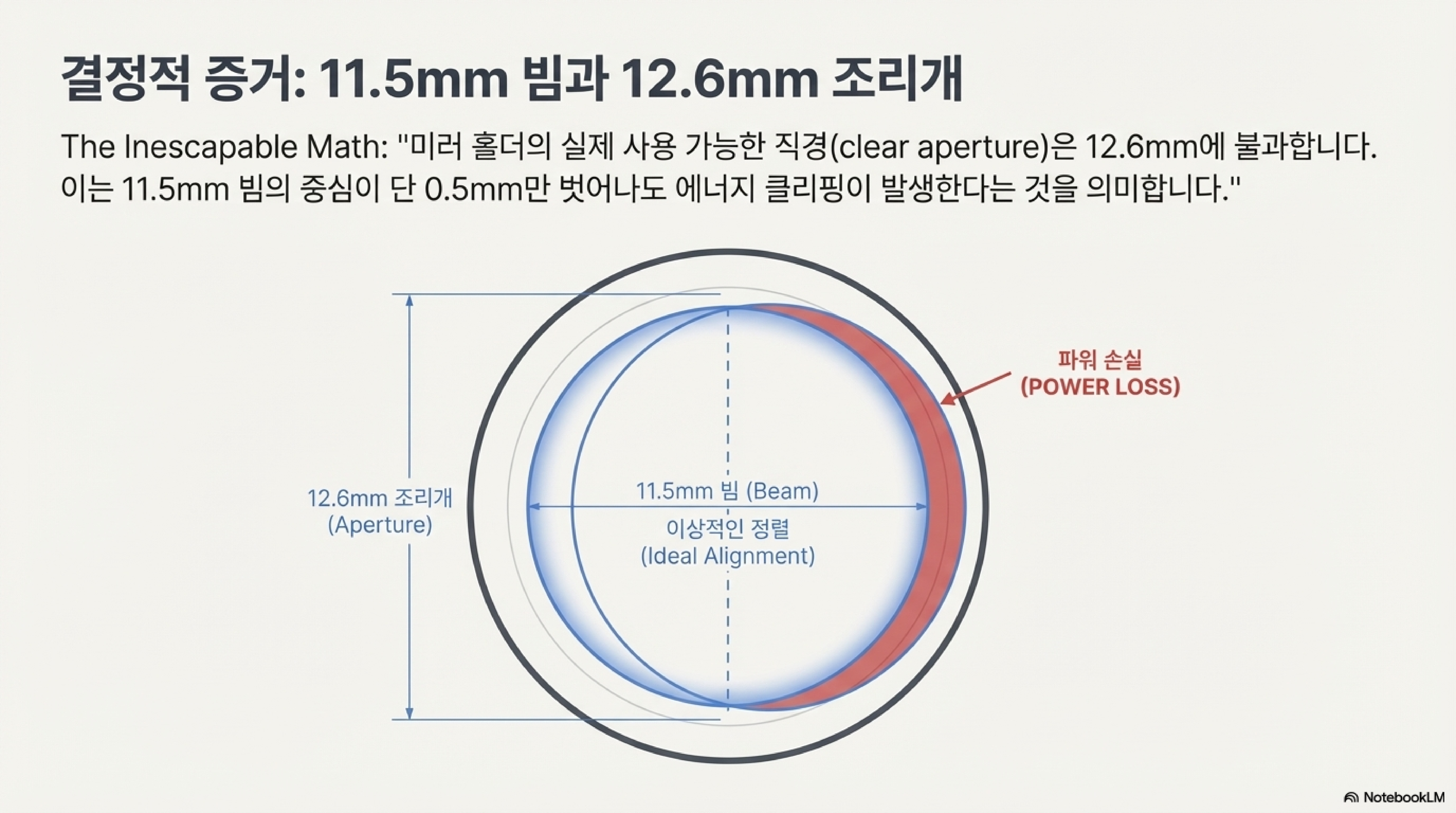

이것이 바로 '빔 클리핑(Beam Clipping)' 현상입니다. 빔의 실제 직경(10-11mm)이 예상보다 훨씬 컸기 때문에, 빔의 가장자리가 미러 홀더의 내경(12.6mm)에 부딪히고 있었습니다. 이로 인해 빔의 바깥쪽 링에 해당하는 출력이 '잘려나가' 작업물에 도달하지 못하고 그대로 손실되었던 것입니다.

이 발견은 문제 해결의 방향을 완전히 바꿔놓았습니다. 더 좋은 품질의 미러를 찾는 것에서, 크기가 큰 빔 전체가 완벽하게 중앙을 통과하도록 정렬을 완벽하게 맞추는 것으로 초점이 이동했습니다.

3. 비싼 '업그레이드'가 항상 정답은 아닙니다 (Expensive "Upgrades" Aren't Always the Answer)

우리는 흔히 더 비싸고 좋아 보이는 부품을 사면 성능이 당연히 향상될 것이라고 믿습니다. 하지만 제 테스트 결과는 이 통념에 의문을 제기했습니다. 여러 종류의 미러를 테스트한 결과는 다음과 같았습니다.

- 광택 처리한 구리 미러: 가장 뛰어난 성능을 보였으며, 출력 손실이 **2.6%**에 불과했습니다. 심지어 흠집이 있고 완벽하게 연마되지 않은 구리 미러조차도 **3.9%**의 손실률로 금 코팅 미러보다 나은 성능을 보였습니다. 심지어 비싼 금 코팅 미러의 금을 직접 벗겨내고 구리 표면을 연마했을 때 비로소 2.6%라는 최상의 성능을 얻을 수 있었습니다.

- 금 코팅 구리 미러: 비싼 '업그레이드' 제품이었지만, **4.7%에서 4.9%**에 달하는 일관된 손실률을 보이며 큰 실망감을 안겨주었습니다.

- 표준 몰리브덴(Molly) 미러: 가장 성능이 나빴습니다. 특히 금속 광택제(Brasso)로 세척한 후에는 손실률이 거의 **5.7%**까지 치솟으며 오히려 성능이 악화되었습니다.

저는 그 금도금 미러의 결과에 전혀 감명받지 못했습니다.

결론적으로, 금처럼 화려하게 공장에서 코팅된 표면보다는 적외선 반사에 유리한 순수 구리 같은 원자재의 성능과, 사용자가 직접 수행하는 적절한 표면 처리(연마)가 훨씬 더 중요하다는 교훈을 얻었습니다.

4. 정확한 테스트를 위한 컨트롤러 꿀팁 (A Controller Hack for Precise Testing)

테스트를 진행할 때, 수동으로 레이저 펄스를 작동시키면 매번 시간과 출력이 미세하게 달라져 일관된 결과를 얻기 어렵습니다.

이때 RDWorks 컨트롤러에 내장된 유용한 기능이 큰 도움이 됩니다. 사용법은 아주 간단합니다.

- 키패드에서 Z/U 버튼을 누릅니다.

- 'Laser Set' 메뉴로 이동합니다.

- 설정을 'Continuous'에서 **'Manual'**로 변경합니다.

- 이제 밀리초(ms) 단위로 정확한 펄스 시간을 설정할 수 있습니다. (예: 100ms는 0.1초)

이 팁을 활용하면 모든 테스트 펄스가 정확히 동일한 출력과 시간으로 발사되도록 보장할 수 있습니다. 이는 부품 교체 전후의 출력 변화를 정확하게 비교하거나 정밀한 정렬 작업을 할 때 필수적인 전문가 팁입니다.

5. 기준 빔: 5분 만에 미러를 교체하는 비결 (The Reference Beam: The Secret to 5-Minute Mirror Swaps)

레이저 사용자들에게 미러 교체와 재정렬은 보통 시간도 오래 걸리고 스트레스받는 작업으로 여겨집니다. 하지만 이 과정을 획기적으로 단축시키는 간단하면서도 매우 효과적인 방법이 있습니다.

- 타겟 설정: 먼저 마지막 미러(예: 3번 미러) 위치에 타겟을 설치합니다.

- 기준점 조준: 기계의 빨간색 포인터를 켠 후, 2번과 3번 미러를 조정하여 빨간 점이 타겟의 정중앙에 정확히 위치하도록 합니다. 이 빨간 점이 이제부터 흔들리지 않는 '기준점'이 됩니다.

- 기준 경로 고정: 가장 중요한 단계입니다. 이 과정이 끝날 때까지 2번과 3번 미러의 조정 나사는 절대 만지지 마십시오. 이 미러들의 역할은 오직 빨간 점의 경로를 유지하는 것뿐입니다.

- 상위 미러 교체: 이제 작업하려는 미러(예: 1번 미러)를 분리하고 새것으로 교체합니다.

- 기준점에 맞춰 정렬: 레이저 테스트 펄스를 발사한 뒤, 오직 새로 교체한 1번 미러만 조정하여 레이저의 연소 자국이 이전에 설정해 둔 빨간 기준점 위에 완벽하게 겹치도록 맞춥니다.

이 방법을 사용하자, 미러 하나를 교체하고 재정렬하는 데 불과 "3-4분"밖에 걸리지 않았습니다. 이 기술은 짜증 나는 유지보수 작업을 빠르고 정밀한 일상 점검으로 바꿔줍니다.

결론 (Conclusion)

이번 탐구의 핵심 교훈은 이것입니다. 진정한 장비 최적화는 단순히 더 좋은 부품을 사는 것에서 오지 않습니다. 내 장비가 물리적으로 어떻게 작동하는지, 레이저 빔의 실제 크기부터 정렬의 역학까지 깊이 이해하는 데서 비롯됩니다.

결국 제가 잃어버렸던 4와트 이상의 출력은 '나쁜 미러' 때문이 아니라, 빔의 실제 크기에 대한 오해에서 비롯된 '잘못된 정렬' 때문이었습니다.

여러분도 잠시 멈춰서 생각해보는 것은 어떨까요? "당신의 장비에는 어떤 숨겨진 비효율이 도사리고 있을까요?"