Rdworks Lab 99 끝없는 정렬 작업에 지치셨나요?

표준 레이저 빔 컴바이너, 45분의 사투 끝에 재설계하다: 제가 발견한 5가지 놀라운 진실

1.0 서론: 끝없는 정렬 작업에 지치셨나요? 당신의 잘못이 아닐 수 있습니다.

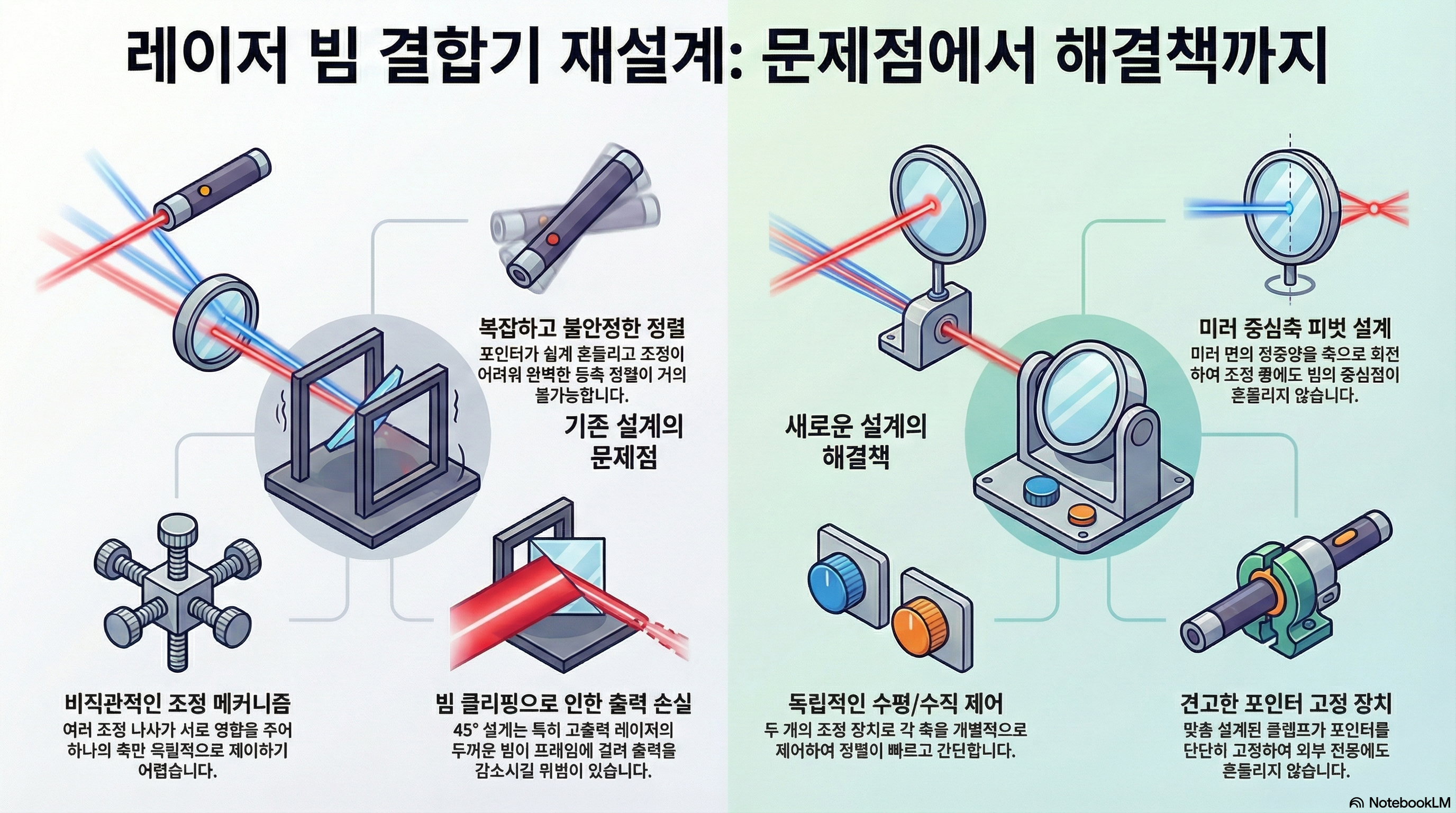

레이저 커터 사용자라면 누구나 레드닷 포인터 정렬 작업의 어려움을 겪어봤을 것입니다. 간단해 보이는 이 작업은 믿을 수 없을 정도로 어렵고 시간을 잡아먹는 고역이 되곤 합니다. 만약 이 과정에서 좌절감을 느꼈다면, 당신의 실력이 부족해서가 아닐 수도 있습니다. 이 작은 부품은 보이지 않는 CO2 레이저 빔 경로 위에 가시적인 레드닷을 완벽하게 겹쳐서, 절단될 위치를 정확히 보여주는 중요한 역할을 합니다.

여기 풍부한 경험을 가진 한 전문가가 있습니다. 그는 시중에서 판매되는 표준 빔 컴바이너를 설치하려다 "참담하게 실패"하고 맙니다. 하지만 메이커에게 실패란 새로운 도전의 시작일 뿐입니다. 그는 이 경험을 계기로, 마치 '양털 뭉치와 뜨개질바늘 두 개만 가지고 비행기에서 뛰어내리는' 심정으로 근본적으로 결함이 있는 설계를 진단하고 제1원칙에서부터 올바른 해결책을 재설계하는 여정을 시작합니다.

이 글은 그 과정에서 발견한 가장 놀라운 5가지 사실을 공유합니다. 단순한 부품 하나에 숨겨진 공학적 문제와 그 우아한 해결책을 함께 따라가 봅시다.

2.0 핵심 발견 1: 문제의 근원은 '표준'으로 여겨지는 45도 각도였습니다.

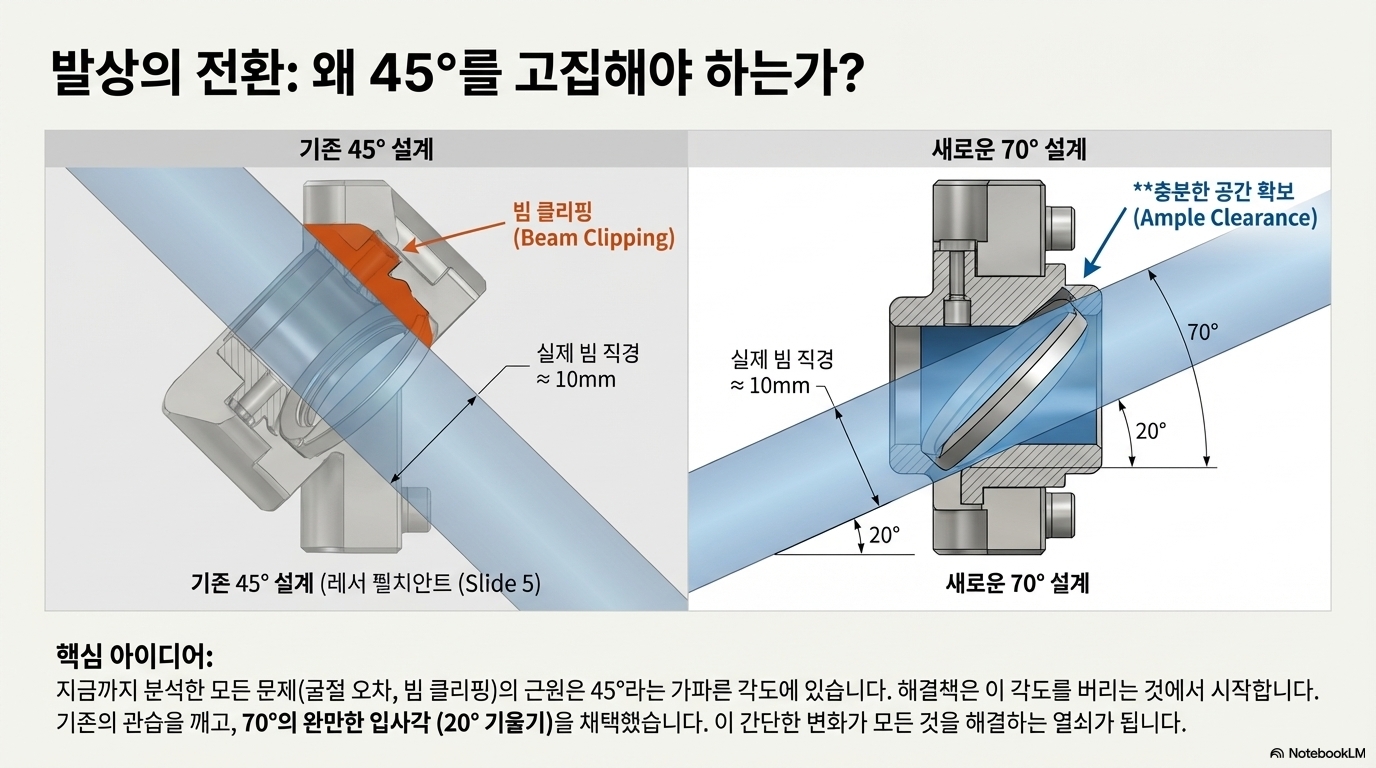

대부분의 빔 컴바이너는 아연 셀렌화물(zinc selenide) 창을 45도 각도로 설치하는 방식을 사용합니다. 이것이 바로 모든 문제의 시작점이었습니다.

이 설계가 야기하는 가장 큰 문제는 '빔 클리핑(beam clipping)'입니다. 제조사는 빔 직경이 5mm라고 주장하지만, 실제 필드 테스트에서 전문가의 70W 튜브와 고객의 80W 튜브는 모두 10mm에 달하는 빔 직경을 보였습니다. 빔을 45도라는 가파른 각도로 통과시키면, 이 넓은 빔이 창을 고정하는 클램프 링의 가장자리에 걸려 잘려나갈 위험이 커집니다. 이는 빔이 첫 번째 거울에 도달하기도 전에 상당한 출력 손실을 유발하는 원인이 됩니다.

[Image: Diagram showing beam clipping at 45 degrees vs. 70 degrees]

이에 대한 해결책은 훨씬 얕은 각도를 사용하는 것이었습니다. 예를 들어, 70도 마운트(20도 기울기)를 사용하면 빔 주위에 "아주 넓은 공간(bags of room)"이 확보되어 클리핑 위험 자체가 사라집니다. 하지만 출력 손실은 45도 설계가 야기하는 유일한 문제가 아니었습니다. 이 각도는 빔의 경로 자체를 미세하게 왜곡시키는 물리학적 원인도 제공합니다.

3.0 핵심 발견 2: 당신의 정렬 실력이 나쁜 것이 아니라, 도구의 설계가 잘못되었습니다.

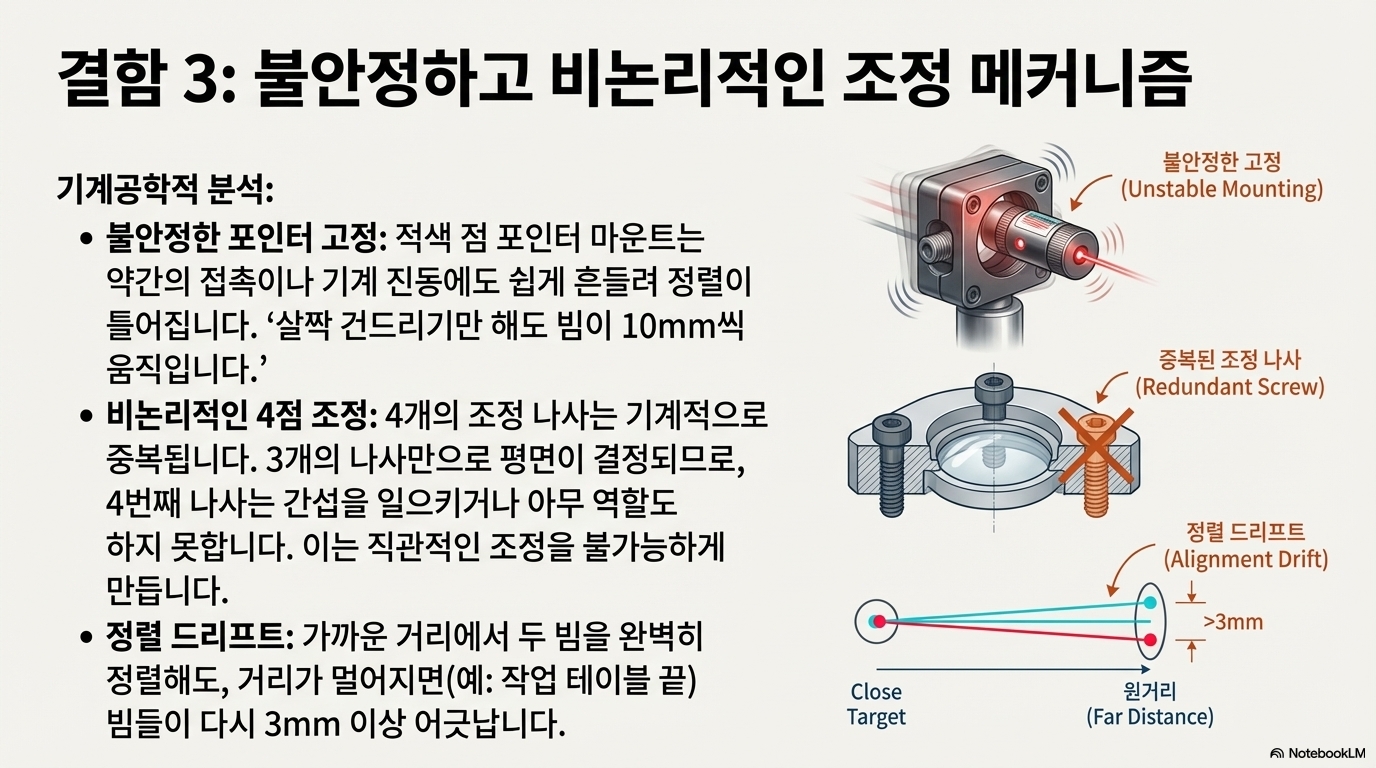

많은 사용자들이 느끼는 좌절감은 사실 도구 자체의 기계적 설계 결함에서 비롯됩니다. 일반적인 빔 컴바이너는 안정적인 조정을 거의 불가능하게 만드는 몇 가지 치명적인 문제를 안고 있습니다.

첫째, 조정 메커니즘이 형편없습니다. 소위 '4개의 나사 문제(four-screw problem)'라고 불리는 이 방식은, 항상 나사 하나가 불필요하게 남아 세 개의 나사만으로 하중을 지탱하게 만듭니다. 이로 인해 안정적이고 일관된 조정이 불가능해집니다.

둘째, 레드닷 포인터의 고정 브래킷이 끔찍할 정도로 불안정합니다. 브래킷은 너무나도 불안정해서, 손가락으로 살짝 건드리기만 해도 멀리 있는 빔이 20mm나 흔들렸습니다. 기계의 정상적인 진동만으로도 정렬이 틀어지는 것은 시간 문제였습니다.

[Image: An image of the unstable red dot pointer bracket and the "four-screw problem."]

이 전문가는 결함 있는 시스템을 정렬하기 위해 45분 가까이 씨름했지만, 결국 동축 빔을 완벽하게 맞추는 데 실패했습니다. 이는 잘못 설계된 시스템을 조정하려는 노력이 얼마나 헛된지를 명확히 보여줍니다.

4.0 핵심 발견 3: 스넬의 법칙은 단순한 과학 이론이 아니라, 실제로 빔 경로를 왜곡시킵니다.

스넬의 법칙(Snell's Law)은 빛이 공기에서 아연 셀렌화물 창으로 들어가는 것처럼, 서로 다른 매질을 통과할 때 어떻게 휘는가(굴절)를 설명하는 과학 원리입니다.

이것이 실제로 미치는 영향은 다음과 같습니다. 레이저 빔은 창의 뒷면 중심부로 정확히 들어가지만, 굴절 현상 때문에 앞면으로 나올 때는 중심에서 약간 벗어납니다. 45도 각도의 경우 이 오프셋은 약 0.5mm에 달합니다. 하지만 재설계된 70도 마운트(20도 기울기)에서는 이 오프셋이 불과 0.2mm로 줄어듭니다. 이는 새로운 설계의 우수성을 보여주는 강력한 정량적 증거입니다.

[Image: A diagram illustrating the Snell's Law beam offset, comparing the 0.5mm shift at 45 degrees to the 0.2mm shift at 20 degrees.]

0.5mm라는 값 자체는 작아 보일 수 있습니다. 하지만 높은 정밀도가 요구되는 시스템에서 이 오차는 다른 모든 정렬 문제를 더욱 복잡하게 만드는 또 하나의 내재된 부정확성으로 작용합니다.

5.0 핵심 발견 4: 모든 문제를 해결한 우아한 공학적 원리, '짐벌' 시스템

새로운 설계의 핵심에는 모든 문제를 한 번에 해결하는 우아한 공학 원리가 숨어 있습니다. 바로 거울이 그 앞면의 '진정한 중심점'을 기준으로 회전하게 만드는 것입니다.

기존의 결함 있는 설계에서는 거울의 각도를 조정하면 공간상에서 거울의 위치 자체도 함께 움직였습니다. 이는 하나의 조정을 할 때마다 이전의 모든 조정이 틀어지는 악순환을 의미합니다.

[Image: A diagram of the new gimbal mechanism, highlighting the fixed pivot point on the mirror's front face.]

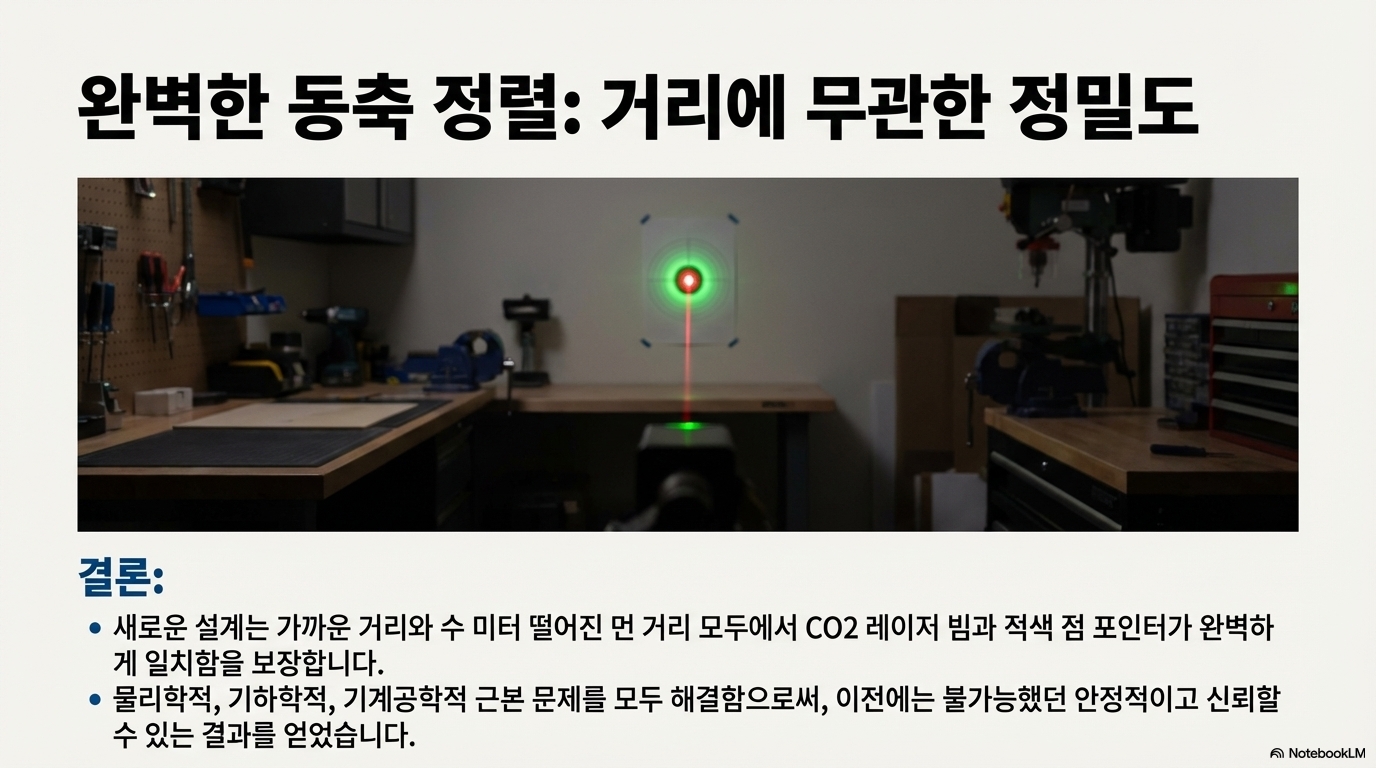

반면, 재설계된 짐벌(gimbal) 시스템은 두 개의 간단하고 독립적인 조정을 통해 고정된 중심점을 기준으로 거울의 기울기와 회전을 제어합니다. 이로써 레드닷이 항상 거울의 중심에 머무르게 하고, 거울의 중심점은 항상 공간상에 고정되도록 보장합니다. 이 단 하나의 설계 원칙이 모든 것을 바꿨습니다. 고정된 중심점 덕분에 0.2mm에 불과한 스넬의 법칙 오차를 보정하는 것은 사소한 작업이 되었고, 빔이 항상 중앙에 위치하므로 클리핑의 위험(핵심 발견 1)이 원천적으로 사라졌습니다. 복잡하고 좌절스러웠던 정렬 작업은 완벽한 동축 빔을 만들어내는 두 번의 간단한 조정으로 바뀌게 된 것입니다.

6.0 핵심 발견 5: 레이저가 기계를 떠나기도 전에 상당한 출력을 잃을 수 있습니다.

마지막으로, 출력 손실이라는 중대한 문제를 직접적으로 다뤄야 합니다. 이 트레이드오프의 핵심은 다음 한마디에 잘 나타나 있습니다.

"대체 왜 약간의 위치 정확도를 위해 소중한 절단 출력을 희생해야 한단 말인가?"

(why would I want to sacrifice valuable cutting watts for the sake of a little bit of positional accuracy?)

전문가는 테스트용 녹색 레이저가 아연 셀렌화물 표면에서 반사되는 것을 보고, 눈에 보이지 않는 적외선 레이저 역시 상당량 반사될 것이라고 추론했습니다. 상용 제품에 방열판(heat sink)이 달려 있다는 사실은 이 추론을 강력하게 뒷받침합니다. 이 방열판은 반사된 에너지로 인한 손상을 막기 위해 존재할 가능성이 높으며, 이는 곧 출력 손실이 예상된, 즉 '설계된 결함'임을 암시합니다.

7.0 결론: 더 나은 도구를 향한 여정

우리는 근본적으로 결함이 있는 도구와 씨름하며 겪는 좌절감에서 시작하여, 건전한 공학 원리에 기반한 해결책이 주는 명쾌함과 성공에 이르기까지의 여정을 살펴보았습니다. 이 과정은 '원래 그렇다'고 받아들여지던 표준 설계에 의문을 제기하고, 문제의 본질을 파고들 때 비로소 진정한 혁신이 가능하다는 것을 보여줍니다.

마지막으로 한 가지 질문을 던져봅니다. 우리가 매일 사용하는 '표준' 도구들 중, 근본 원리를 다시 살펴보는 것만으로도 더 나은 해결책을 찾을 수 있는 것은 또 무엇이 있을까요?