Rdworks Lab 153 레이저 노즐에 대해

레이저 노즐에 대해 당신이 몰랐던 3가지 놀라운 진실

소개

레이저 커팅기의 성능이 일정하지 않거나, 각인 작업물 표면에 갈색 잔여물이 묻어 나와 답답했던 경험이 있으신가요? 많은 사용자들이 겪는 이 고질적인 문제들은 종종 복잡한 설정값이나 기계 결함 탓으로 돌려집니다. 하지만 해결의 실마리는 의외로 작고 단순한 부품, 바로 '노즐'에 숨겨져 있을 수 있습니다.

이 글에서는 대부분의 사용자가 간과하는 레이저 노즐에 대한 세 가지 놀랍고 직관에 반하는 진실을 파헤쳐보려 합니다. 이 사실들을 이해하고 나면, 여러분은 자신의 장비를 전혀 다른 시각으로 바라보게 될 것입니다.

--------------------------------------------------------------------------------

1. 레이저 빔은 스펙보다 훨씬 넓습니다 (그리고 괜찮습니다)

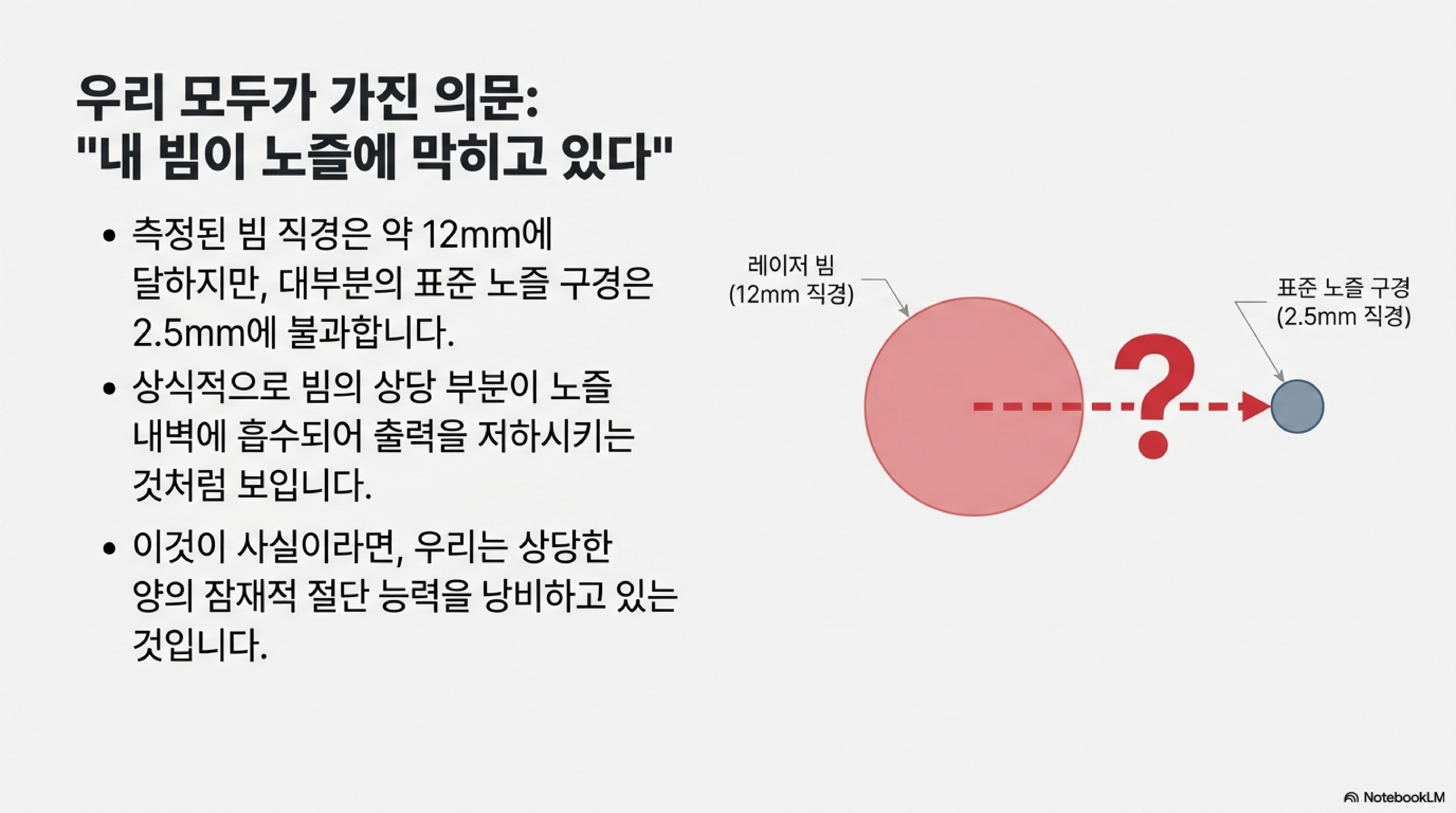

가장 흔한 혼란 중 하나는 레이저 빔의 너비에 관한 것입니다. 제조사는 빔 너비가 4mm라고 명시하는데, 실제 기계에서 측정해보면 12mm에 달하는 경우가 있습니다. 이 알쏭달쏭한 차이는 어디에서 오는 걸까요?

이 현상은 레이저 빔의 출력이 가우시안 분포(Gaussian distribution)를 따르기 때문에 발생합니다. 즉, 빔의 에너지는 전체 너비에 걸쳐 균일하게 퍼져 있는 것이 아니라, 중심부에 압도적으로 집중되어 있습니다. 이는 마치 물을 뿌리는 스프레이와 같습니다. 대부분의 물줄기는 중앙에 강력하게 집중되고, 가장자리로 갈수록 옅은 물안개처럼 흩어지는 것과 같은 원리입니다.

실제 출력 분포는 다음과 같습니다.

- 4mm 직경 (1 표준편차): 전체 출력의 약 70%가 여기에 집중됩니다. 이것이 바로 제조사가 말하는 '빔 너비'의 기준입니다.

- 8mm 직경 (2 표준편차): 전체 출력의 95-96%를 포함합니다.

- 12mm 직경 (3 표준편차): 전체 출력의 99.7%를 포함합니다.

결론적으로, 제조사가 틀린 것이 아닙니다. 핵심은 '유효 출력'이 어디에 있는지를 이해하는 것입니다. 절단에 실질적으로 기여하는 거의 모든 에너지는 빔의 중심부에 몰려 있으며, 에너지가 미미한 바깥쪽 가장자리는 절단 과정에 거의 영향을 주지 않습니다.

이처럼 절단에 필요한 거의 모든 에너지(95% 이상)가 빔 중심의 8mm 이내에 집중되어 있기 때문에, 표준 노즐의 2.5mm 구멍이 이 에너지를 통과시키기에 충분한지 의문이 생길 수 있습니다. 다음 실험이 그 답을 명확히 보여줍니다.

--------------------------------------------------------------------------------

2. 절단용 노즐, 구멍을 넓히지 마세요!

"노즐 구멍이 크면 더 많은 레이저 출력이 통과해서 절단이 더 잘 되지 않을까?" 이는 매우 직관적인 생각이지만, 실험 결과는 정반대의 사실을 보여줍니다.

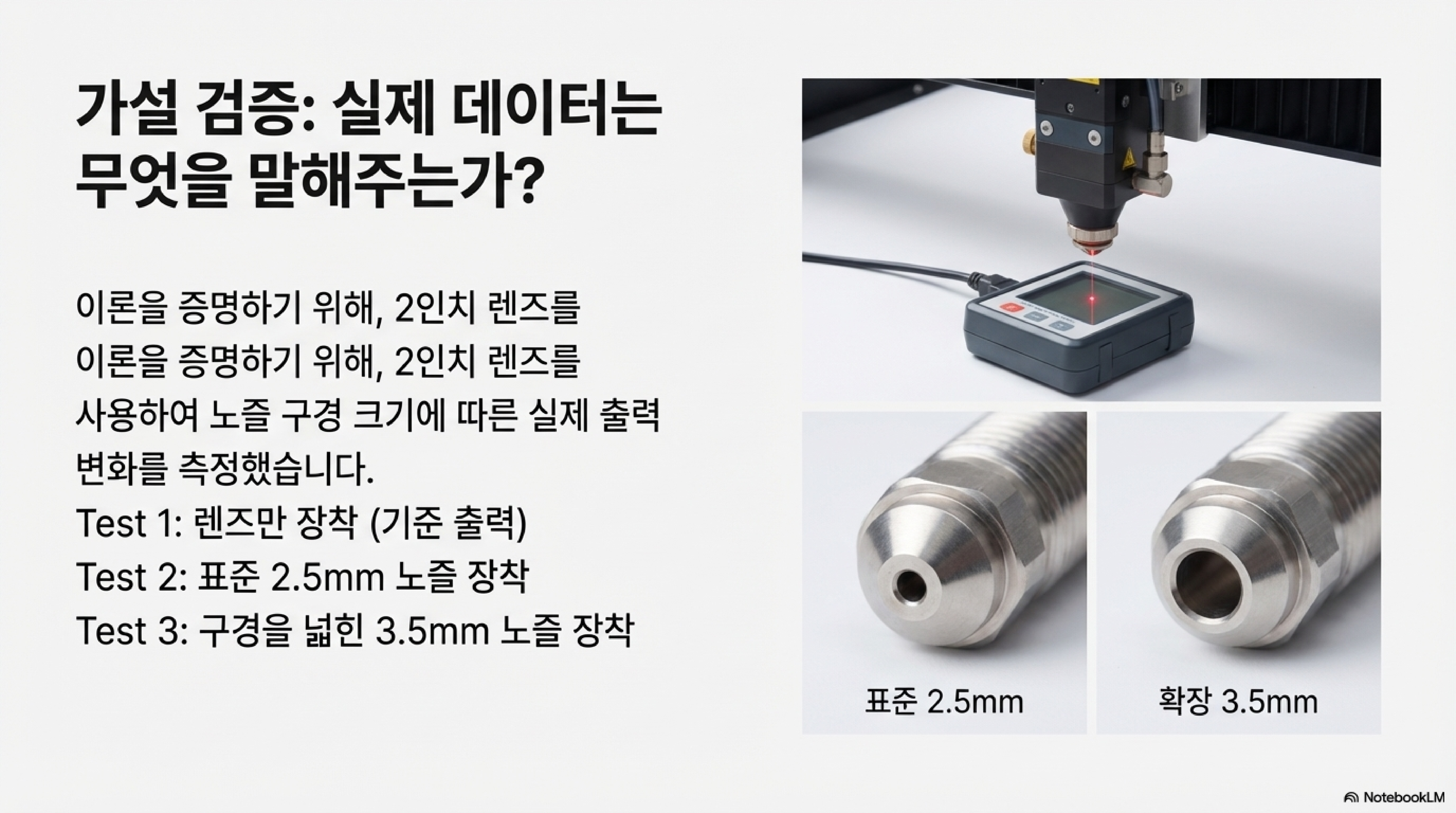

실제 2인치 렌즈를 사용하여 측정한 출력 테스트 결과는 매우 명확합니다.

- 렌즈 통과 후 (노즐 없음): 57.8W

- 표준 2.5mm 노즐 사용 시: 56.8W (단 1W, 약 2%의 미미한 손실)

- 3.5mm로 넓힌 노즐 사용 시: 56.8W (출력 이득 전혀 없음)

이 결과는 중요한 사실을 말해줍니다.

"아무런 이득도 없는데, 왜 구멍을 넓혀서 에어 어시스트 흐름을 망가뜨려야 할까요?"

이 실험 결과는 1번 항목에서 살펴본 가우시안 분포 이론을 완벽하게 증명합니다. 표준 2.5mm 노즐은 이미 빔의 유효 출력 96%를 손실 없이 통과시키고 있었던 것입니다. 노즐 구멍을 억지로 넓히는 것은 출력에 아무런 이점을 주지 못할뿐더러, 오히려 깨끗하고 화염 없는 절단에 필수적인 집중된 에어 어시스트의 효율만 떨어뜨리는 결과를 낳습니다.

--------------------------------------------------------------------------------

3. 당신은 각인 작업에 '절단용 노즐'을 쓰고 있습니다

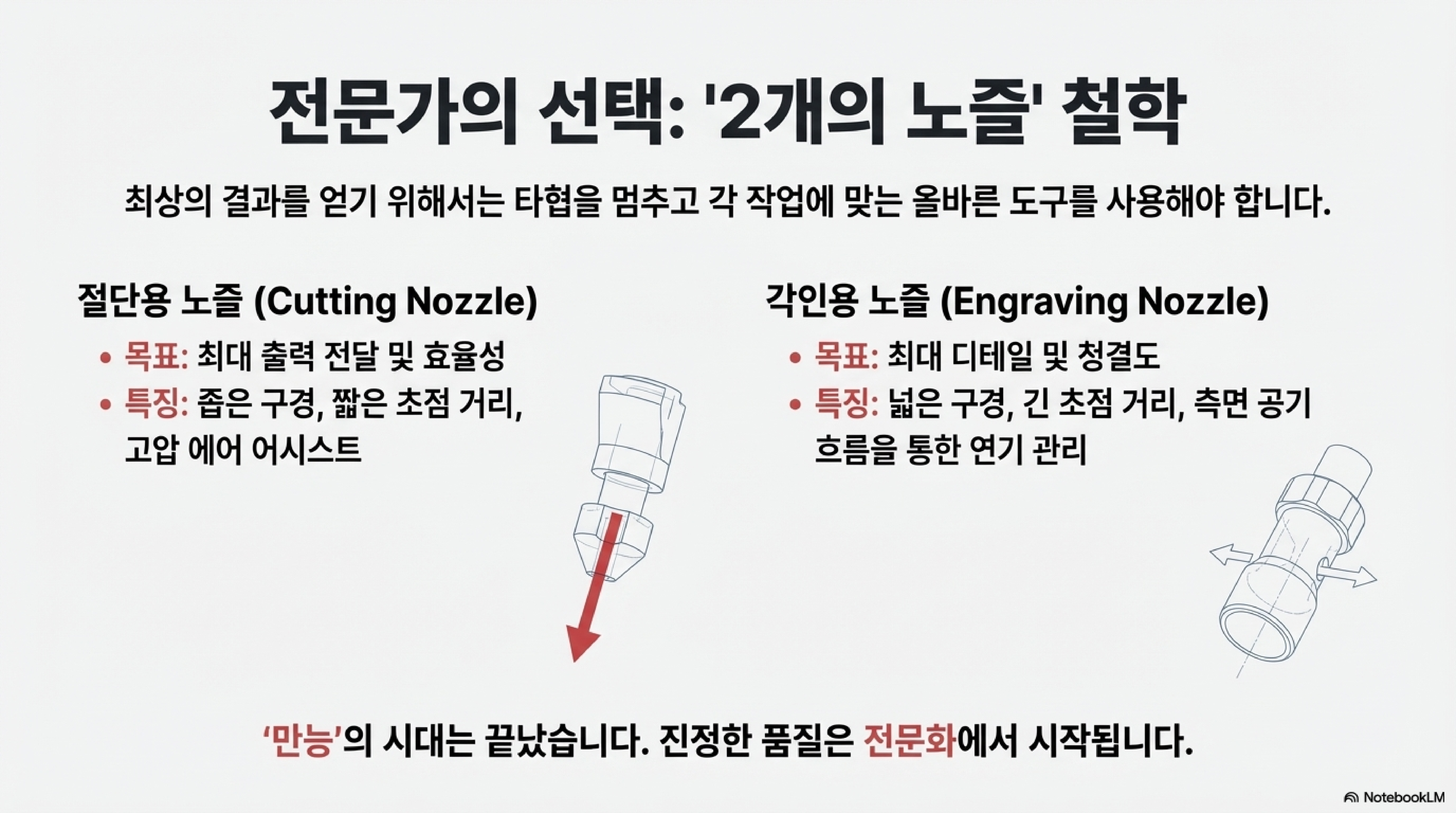

대부분의 레이저 장비는 출고 시 '만능 노즐' 하나만 제공됩니다. 하지만 이 노즐은 사실상 각인이 아닌 절단 작업에 최적화된 '절단용 노즐'입니다.

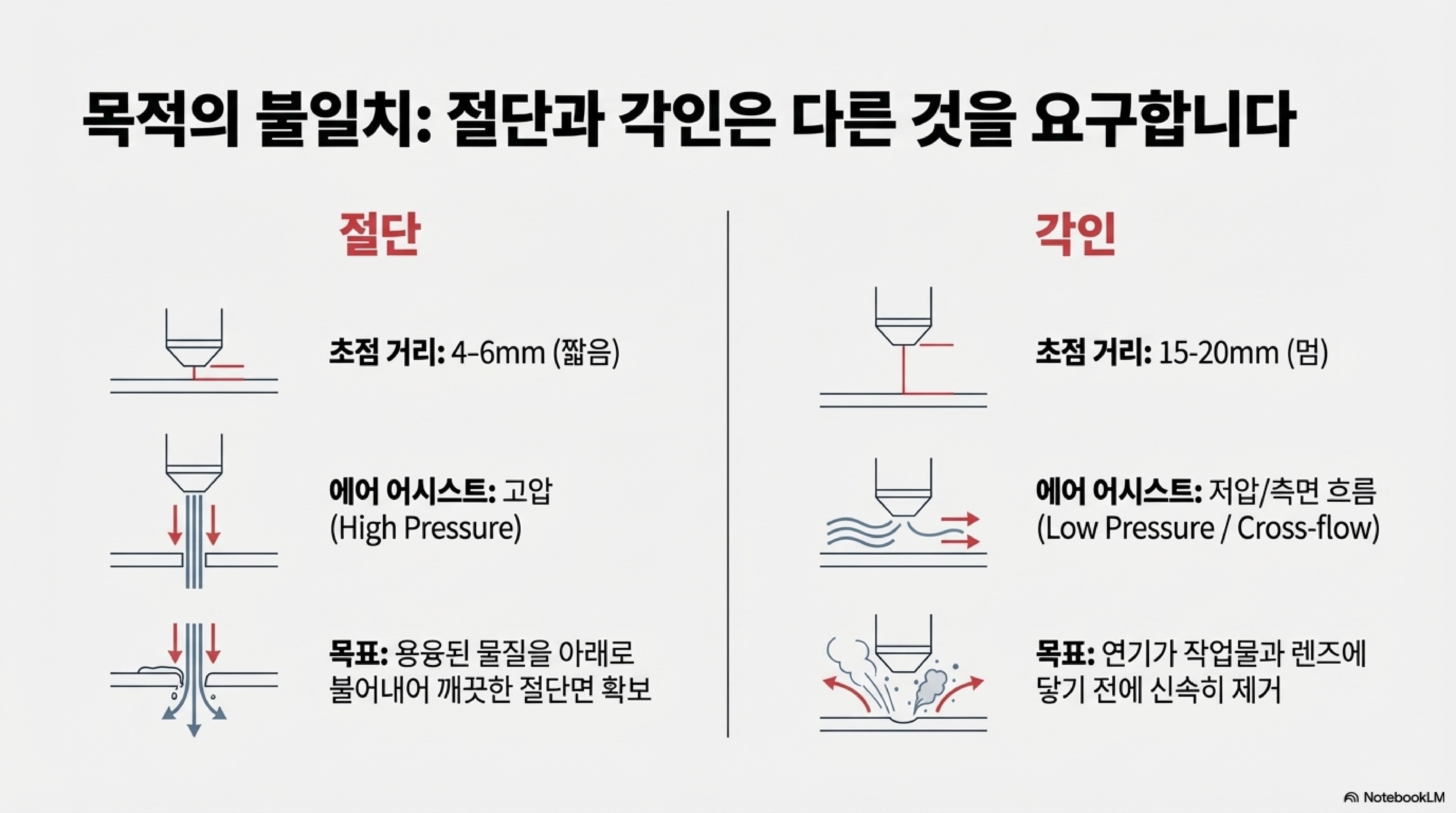

절단용 노즐을 사용해 소재 가까이에서 각인 작업을 하면, 마치 '화산 폭발'처럼 연기가 수직으로 솟구칩니다. 이 현상은 다음과 같은 두 가지 주요 문제를 일으킵니다.

- 노즐 끝에 끈적한 갈색 잔여물이 빠르게 쌓입니다.

- 솟구쳤다 다시 내려앉는 연기가 각인된 작업물 표면을 오염시켜 지저분하게 만듭니다.

해결책은 '각인 전용 노즐'을 사용하는 것입니다. 각인 노즐은 절단 노즐과 근본적으로 다른 목적으로 설계됩니다. 절단 노즐의 좁은 구멍은 고압의 공기를 집중 분사하여 녹은 절단물을 소재 아래로 '밀어내기' 위해 만들어졌습니다. 반면, 표면만 기화시키는 각인 작업에는 이런 강력한 수직 기류가 오히려 해가 됩니다.

각인 전용 노즐은 다음과 같은 특징을 가집니다.

- 작업 표면으로부터 15-20mm 정도 더 먼 거리를 유지합니다.

- 더 넓은 구멍을 가져 의도적으로 '느슨하게' 설계되어, 고압의 공기 제트를 만드는 것을 피합니다. 이는 기계 내부의 부드러운 측면 공기 흐름(cross-flow)이 연기를 작업물 표면에 다시 달라붙기 전에 옆으로 '끌어내어' 배출시킬 수 있도록 돕습니다.

이것은 단순히 부품을 교체하는 것을 넘어, 작업 방식에 대한 새로운 접근을 요구합니다.

"저는 이제 이 기계들에 각인용 노즐 라인업을 추가하기 위한 또 다른 저만의 캠페인을 시작할 것 같습니다."

각인 품질이 떨어지는 문제가 레이저 출력이나 속도 설정 때문이 아니라, 작업에 맞지 않는 노즐을 사용하여 연기를 제대로 관리하지 못했기 때문일 수 있다는 것. 이것이 바로 우리가 바꿔야 할 패러다임입니다.

--------------------------------------------------------------------------------

결론

오늘 우리는 노즐에 대한 세 가지 중요한 사실을 확인했습니다. 레이저 빔의 실제 출력은 중심에 집중되어 있다는 것, 절단용 노즐 구멍을 넓히는 것은 무의미하다는 것, 그리고 깨끗한 각인을 위해서는 절단용이 아닌 전용 노즐이 필요하다는 것입니다. 이 작은 부품 하나에 대한 이해가 여러분의 작업 결과물을 극적으로 향상시킬 수 있습니다.

이제 노즐에 숨겨진 비밀을 알게 되셨습니다. 여러분의 장비에서 '표준'이라고 여겨졌던 다른 부품들 중 당신의 잠재력을 가로막고 있는 것은 또 무엇일까요?