Rdworks Lab 242 '네 번째 모서리 문제'

당신의 레이저 커터 '네 번째 모서리 문제', 레일에 심을 박아도 해결되지 않는 진짜 이유

서론: 완벽한 정렬의 함정

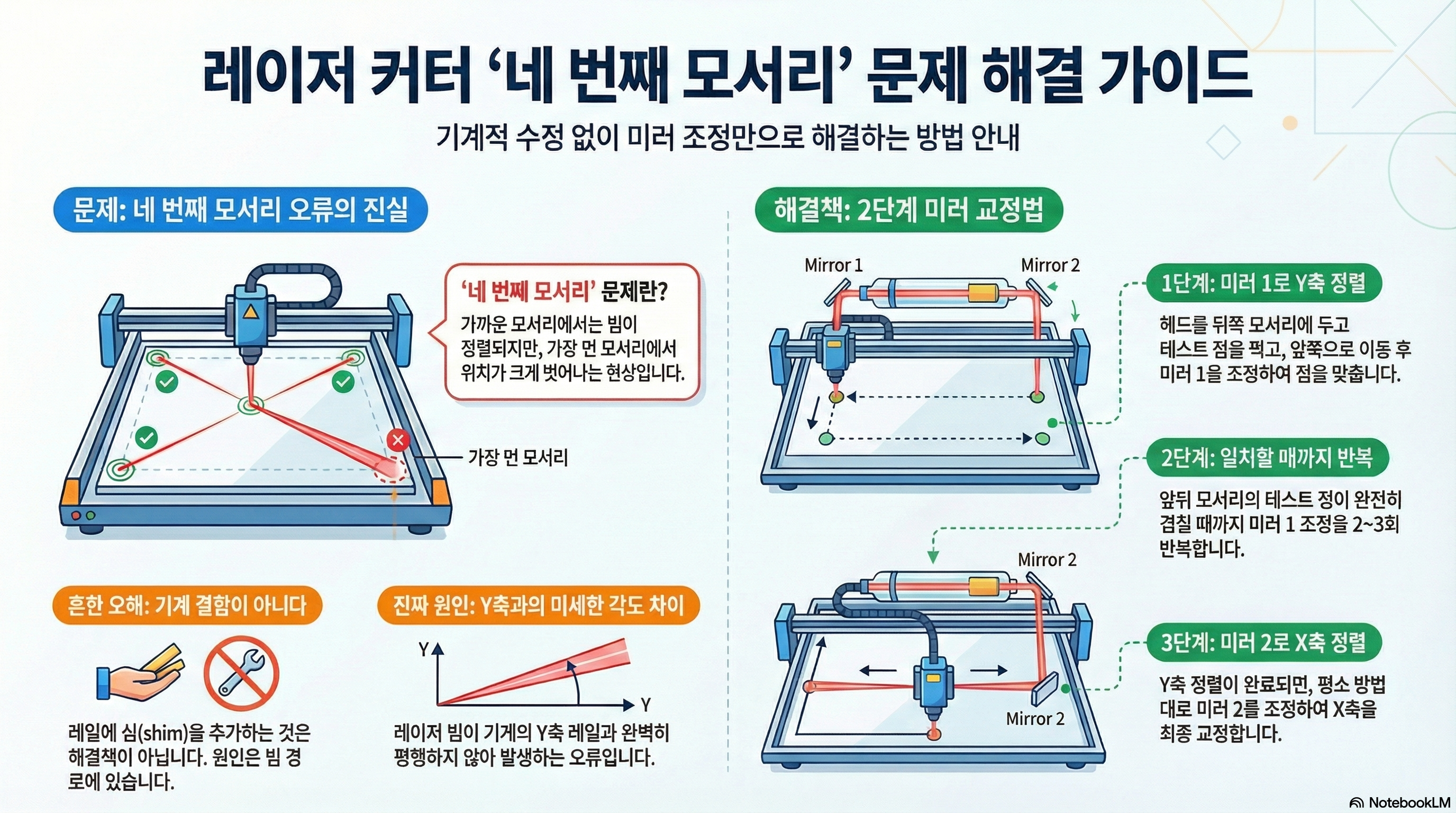

레이저 커터의 빔 정렬에 수많은 시간을 쏟아부어 완벽하게 맞췄다고 확신하는 순간, 작업 영역의 마지막 네 번째 모서리에서 빔이 어이없이 벗어나는 좌절스러운 경험을 해보신 적이 있습니까? 이 문제는 놀랍도록 흔하며, 많은 사용자들이 기계적 결함을 의심하며 잘못된 해결책으로 시간과 노력을 낭비하고 있습니다. 하지만 진짜 원인은 대부분의 사용자가 간과하는 광학 원리에 있습니다.

직관의 함정: 문제는 기계가 아니라, 당신의 정렬 방식입니다

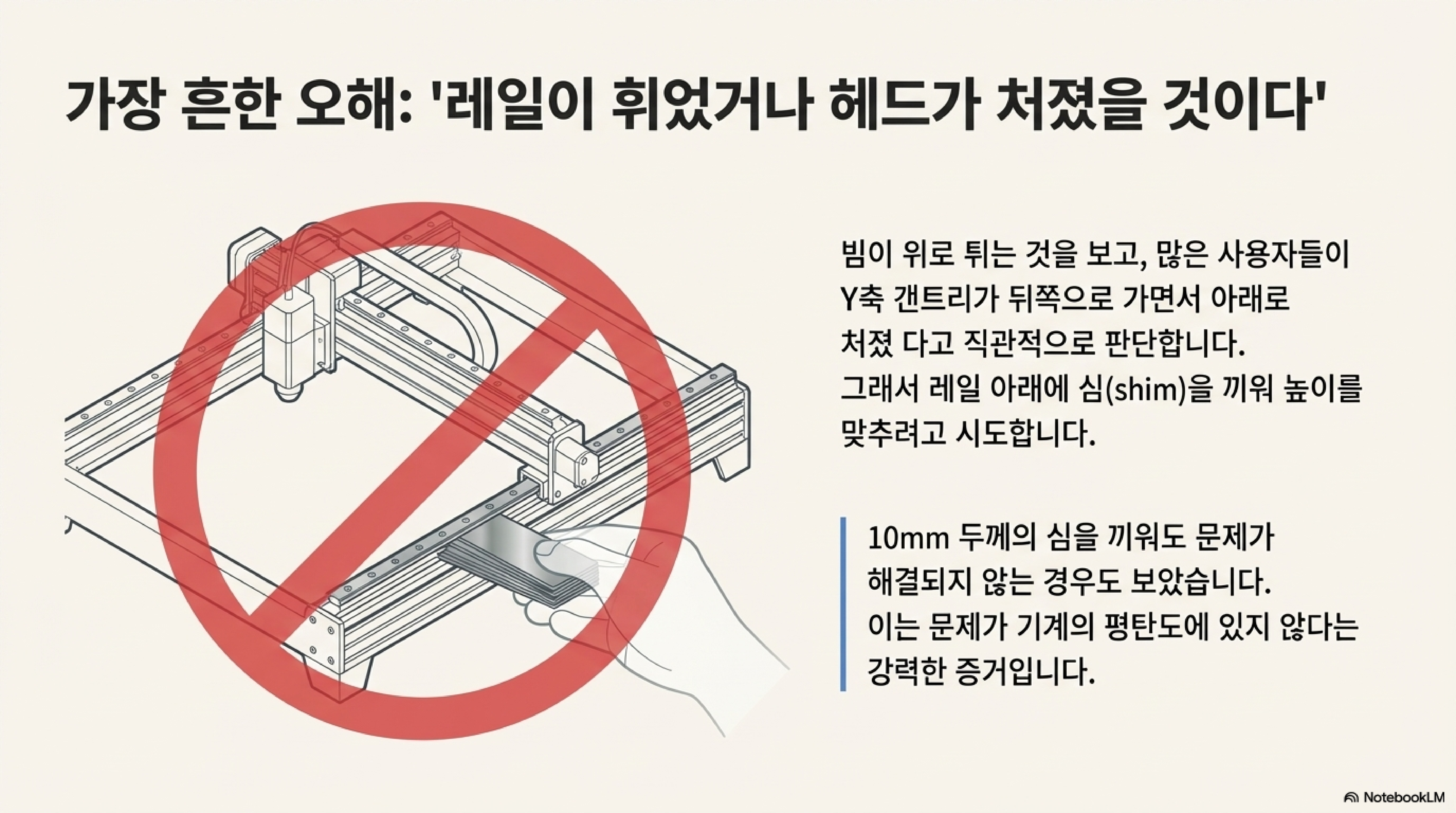

대부분의 사용자는 네 번째 모서리에서 빔이 벗어나는 현상을 목격하면, 직관적으로 갠트리 레일이 휘었거나 레이저 헤드가 아래로 처졌다고 판단합니다. 그래서 가장 흔한 시도가 바로 레일 아래에 '심(shim)'이라 불리는 얇은 판을 끼워 넣어 높이를 조절하는 것입니다. 하지만 이것은 근본적인 해결책이 아니며, 문제를 전혀 해결하지 못합니다.

"저는 그 레일 뒤쪽에 10밀리미터짜리 심이 끼워져 있는 것도 봤는데, 문제는 여전히 해결되지 않았습니다."

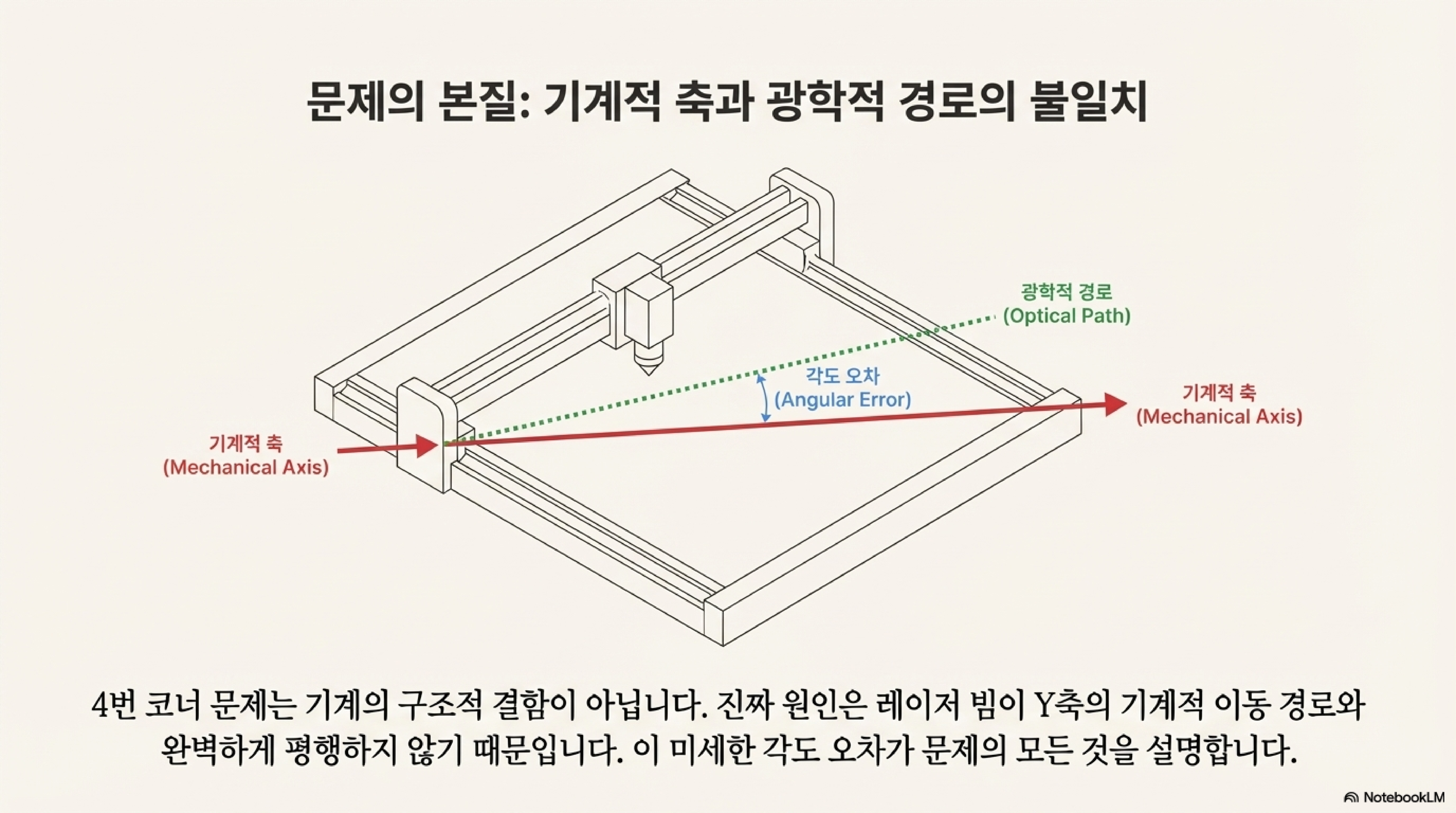

진짜 원인은 기계의 결함이 아니라, Y축 경로를 기계의 이동 경로와 완벽하게 평행으로 맞추는 데 실패한 사용자의 미세한 정렬 오차 때문입니다.

광학의 원리: 작은 각도 오류가 거대한 오차를 만듭니다

네 번째 모서리 문제가 발생하는 이유는 간단한 광학 원리에 있습니다. 문제는 Y축(기계의 앞뒤 방향)을 따라 이동하는 레이저 빔이 기계의 기계적 이동 경로와 완벽하게 평행하지 않을 때 시작됩니다.

이 미세한 각도 오류는 빔이 두 번째 거울(Mirror 2)에서 반사될 때 증폭됩니다. 갠트리가 Y축을 따라 기계 앞쪽으로 이동하는 동안, 이 각도 때문에 빔은 세 번째 거울(Mirror 3)의 표면을 따라 미세하게 위나 아래로 '걸어가게' 됩니다. 가까운 거리에서는 이 변화가 거의 보이지 않지만, 갠트리가 작업 영역 끝(네 번째 모서리)까지의 긴 거리를 이동하면 이 작은 '걸음'들이 쌓여 눈에 띄는 큰 오차를 만들어내는 것입니다.

해결책은 의외로 간단합니다: 1번 거울 먼저, 그리고 반복

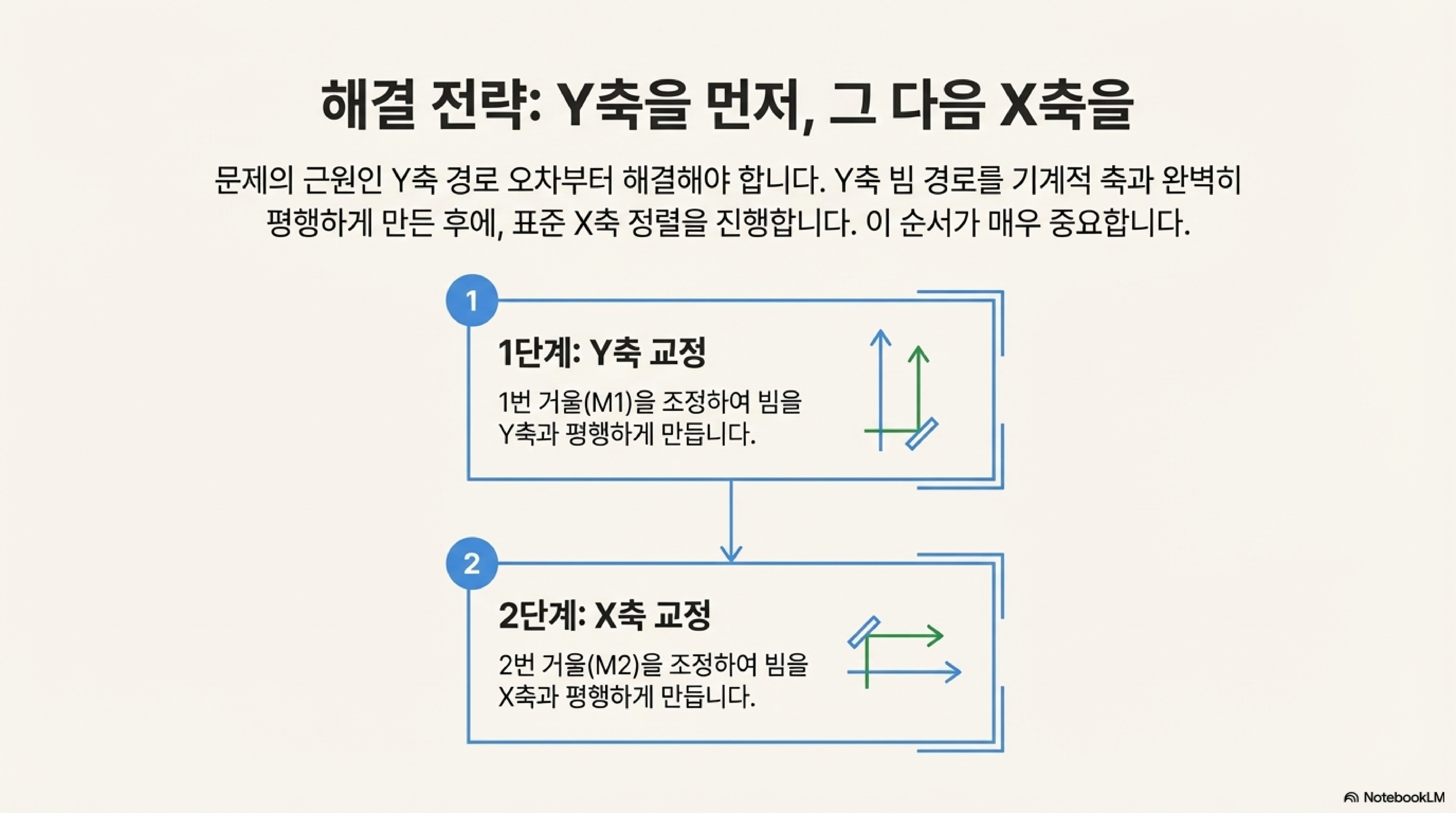

레일에 심을 끼우는 대신, 이 문제는 오직 거울 조정만으로 해결할 수 있습니다. 해결책은 문제를 Y축과 X축, 두 단계로 나누어 접근하는 것입니다.

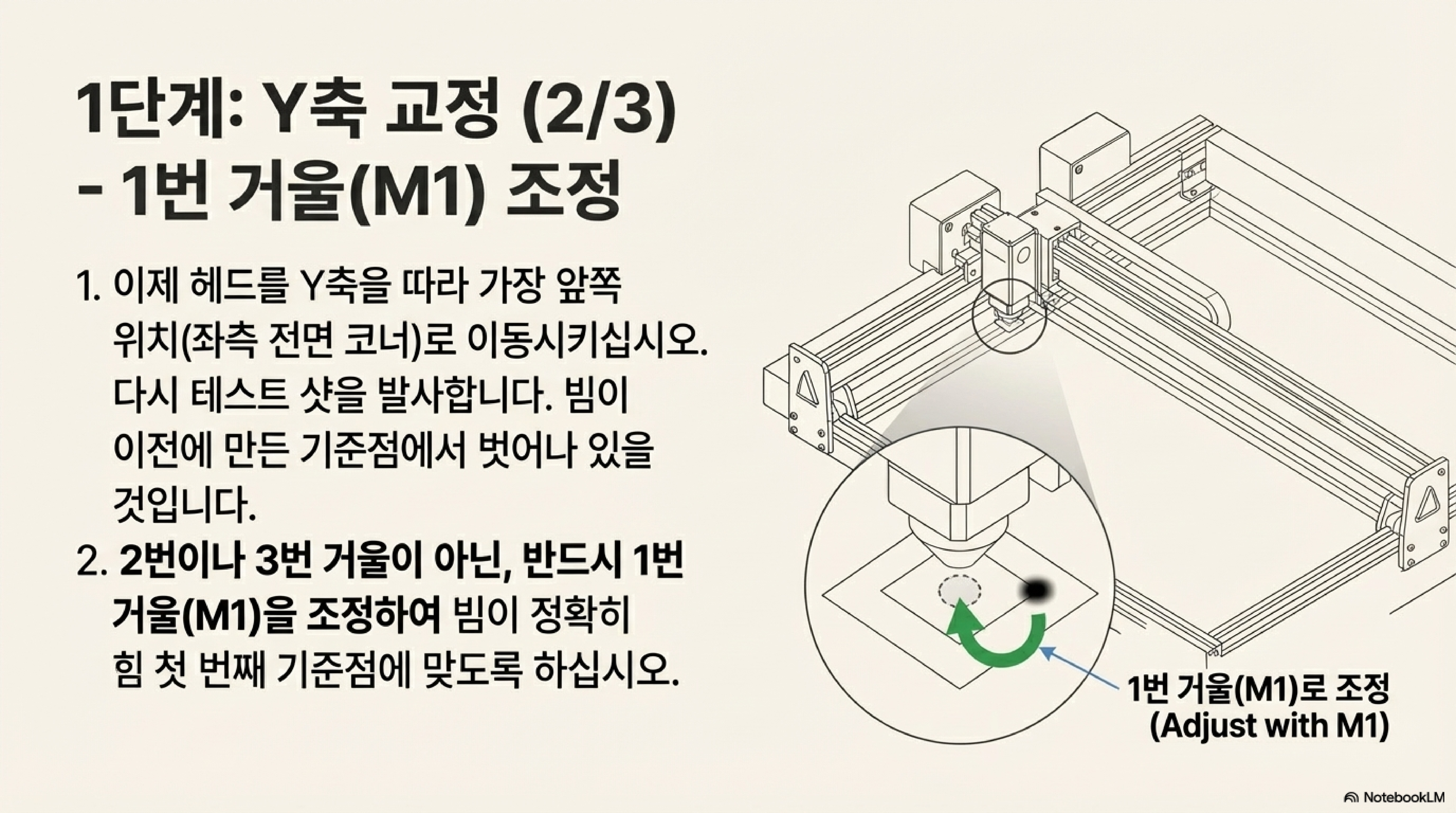

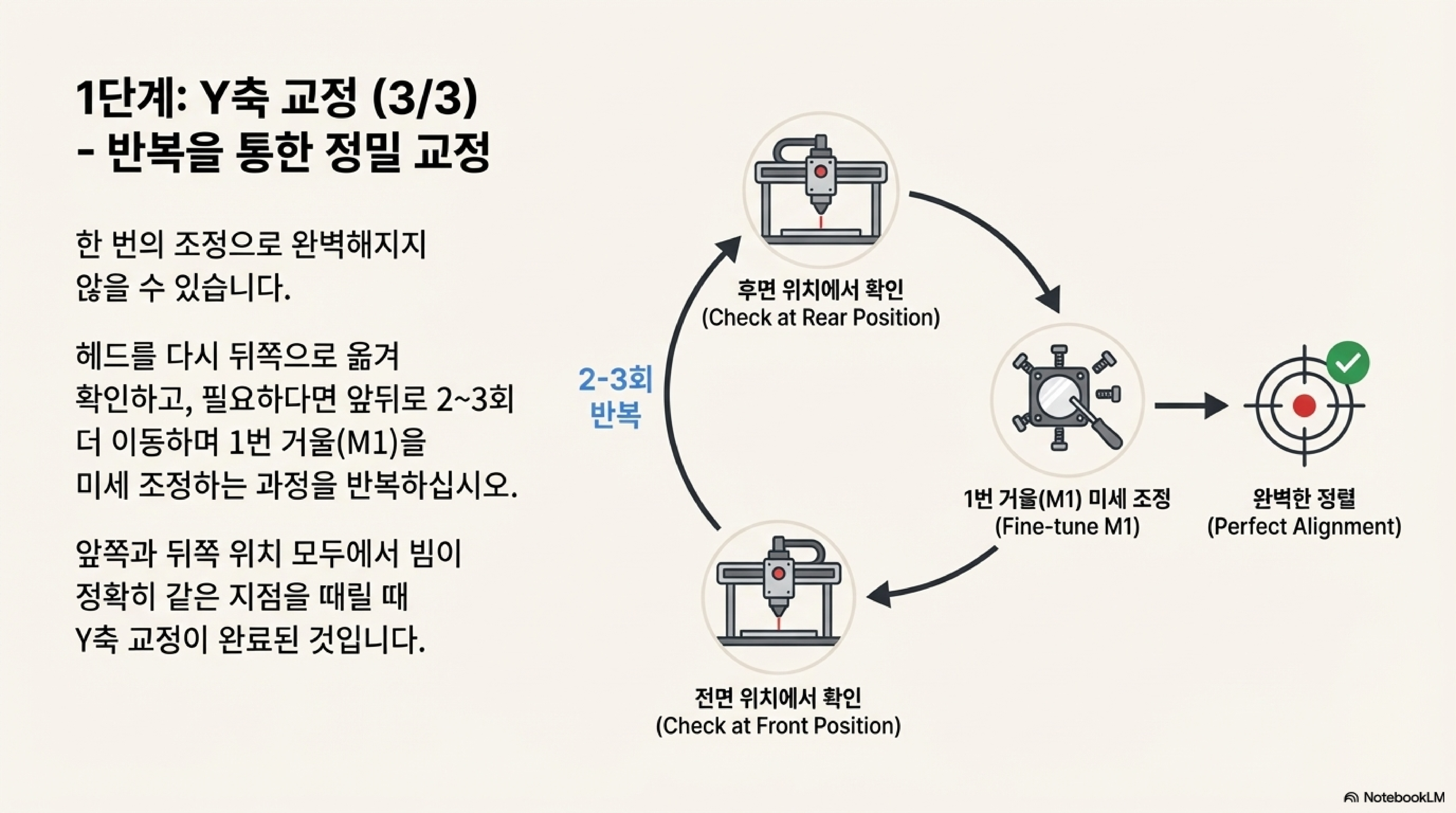

- 1단계: Y축 경로 보정 (1번 거울 조정): 헤드를 작업 영역의 뒤쪽 모서리(시작점)에 놓고 타겟에 점을 찍습니다. 그 다음 헤드를 앞쪽 모서리(Y축의 끝)로 이동시킨 후, 오직 1번 거울(Mirror 1)만 조정하여 빔이 원래 찍었던 점의 위치에 다시 맞도록 합니다. 이 조정은 시작점의 위치에도 미세한 영향을 줄 수 있으므로, 다시 헤드를 뒤쪽으로 옮겨 확인해야 합니다. 정확히 일치할 때까지 새 타겟을 사용하여 이 과정을 3~4회 반복해야 할 수도 있습니다.

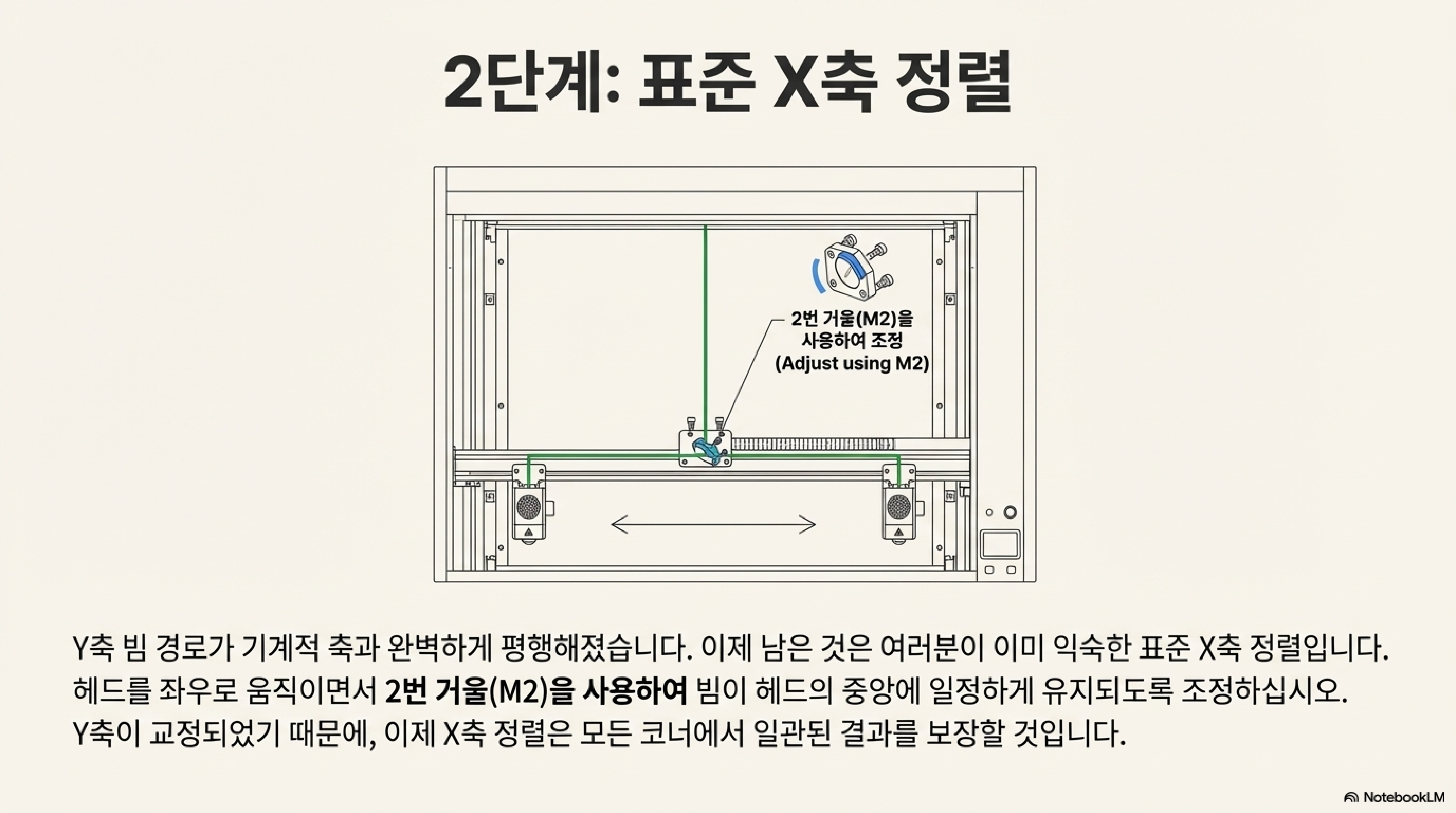

- 2단계: X축 경로 재정렬 (2번 거울 조정): 1번 거울 조정을 통해 Y축 경로를 바로잡으면 기존의 X축 정렬은 틀어지게 됩니다. 이제는 표준적인 X축 정렬 절차에 따라, 헤드를 좌우로 움직이면서 2번 거울(Mirror 2)을 조정하여 X축 경로를 완벽하게 보정합니다.

이 방법은 기계를 분해하거나 물리적인 수정을 가하는 대신, 순수하게 광학 원리를 이용하여 문제를 해결하는 가장 정확하고 효율적인 '광학적' 해결책입니다.

결론: 기계를 의심하기 전에 광학을 이해하라

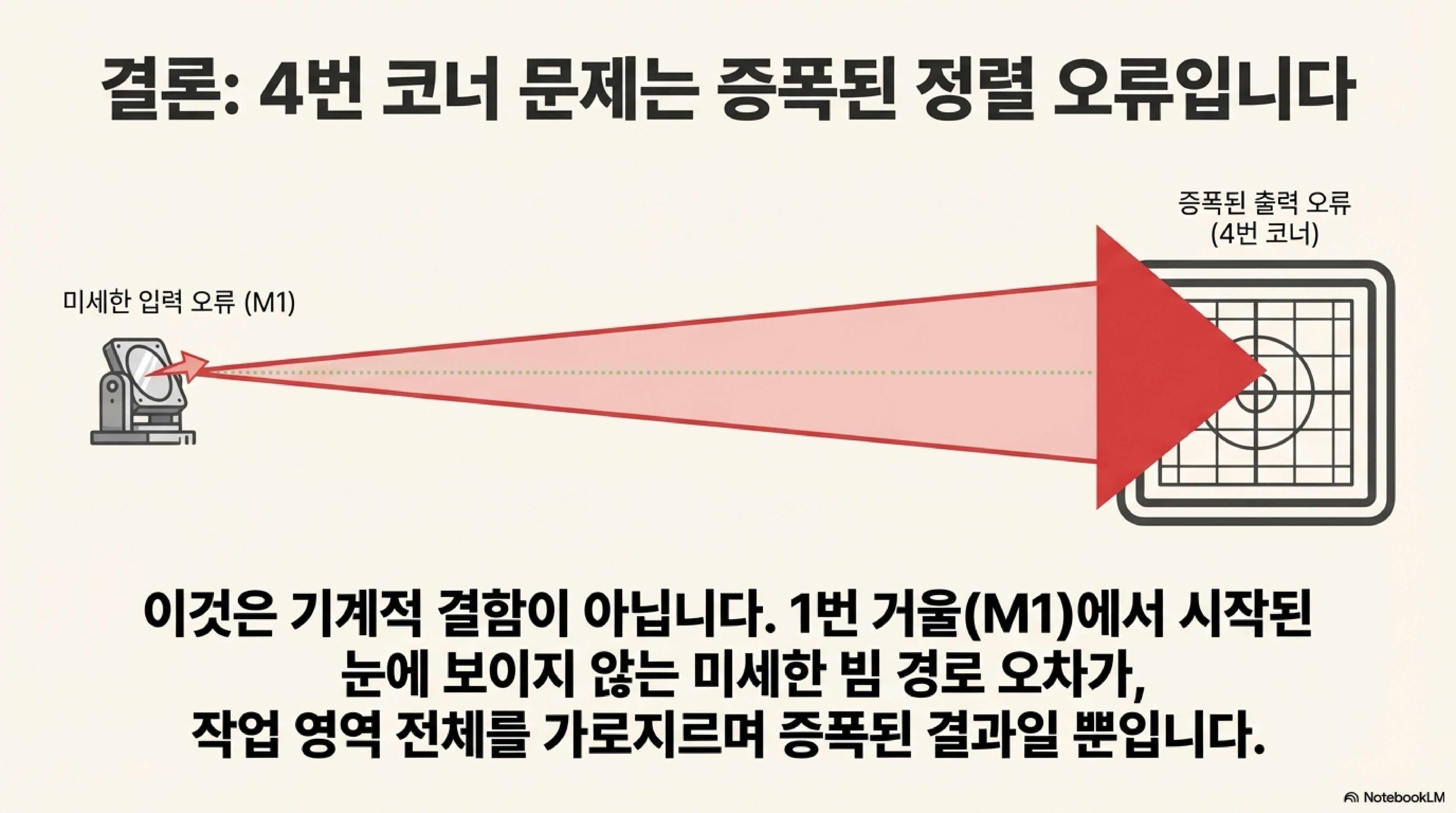

결론적으로, '네 번째 모서리 문제'는 기계적 결함의 신호가 아니라 미세한 정렬 오류가 광학적으로 증폭되어 나타나는 현상입니다. 복잡해 보이는 문제도 올바른 진단과 정확한 절차를 이해하면 의외로 간단하게 해결할 수 있습니다.

이번 경험을 통해, 복잡한 기계 문제에 직면했을 때 가장 먼저 의심해야 할 것은 기계의 결함이 아니라 우리의 진단 과정 그 자체일 수 있다는 점을 기억하십시오. 올바른 원인 분석이 가장 강력한 도구입니다.