Rdworks Lab 05 당신의 첫 레이저 커팅이 실패하는 5가지 이유

당신의 첫 레이저 커팅이 실패하는 5가지 이유: 전문가가 알려주는 문제 해결 가이드

새로운 레이저 커터를 앞에 두고 첫 프로젝트를 실행하려는 순간의 설렘은 이루 말할 수 없습니다. 머릿속의 디자인이 현실이 되기 직전이니까요. 하지만 '시작' 버튼을 누른 후, 기대와는 다른 결과를 마주할 때의 막막함 또한 많은 초보자가 겪는 과정입니다. 재료가 깔끔하게 잘리지 않거나, 표면이 지저분해지는 등 예상치 못한 문제들은 의욕을 꺾기도 합니다.

이 글은 바로 그런 여러분을 위해 준비되었습니다. 단순히 팁을 나열하는 대신, 실제 첫 작업 과정에서 겪었던 문제 해결의 여정을 따라가며 얻은 교훈들을 공유하고자 합니다. 이 생생한 경험을 통해 여러분이 비슷한 시행착오를 피하고 성공적인 첫걸음을 내디딜 수 있도록 돕겠습니다.

모든 투명 플라스틱이 같지 않습니다: 재료 선택의 중요성

모든 것은 올바른 재료를 선택하는 것에서 시작됩니다. 특히 투명 플라스틱은 모두 비슷해 보이지만, 그 성분과 특성은 천차만별입니다. 가장 먼저 기억해야 할 철칙은 PVC(폴리염화비닐)나 비닐이 포함된 재료는 절대 사용해서는 안 된다는 것입니다. 이 재료들은 가공 시 치명적인 유독 가스를 발생시켜 사람과 기계 모두에 심각한 손상을 입힐 수 있습니다.

핵심은... 자신이 무엇을 자르고 있는지 정확히 알아야 한다는 점입니다. 겉보기에는 똑같아 보여도, 실제로는 전혀 다른 물질일 수 있기 때문이죠.

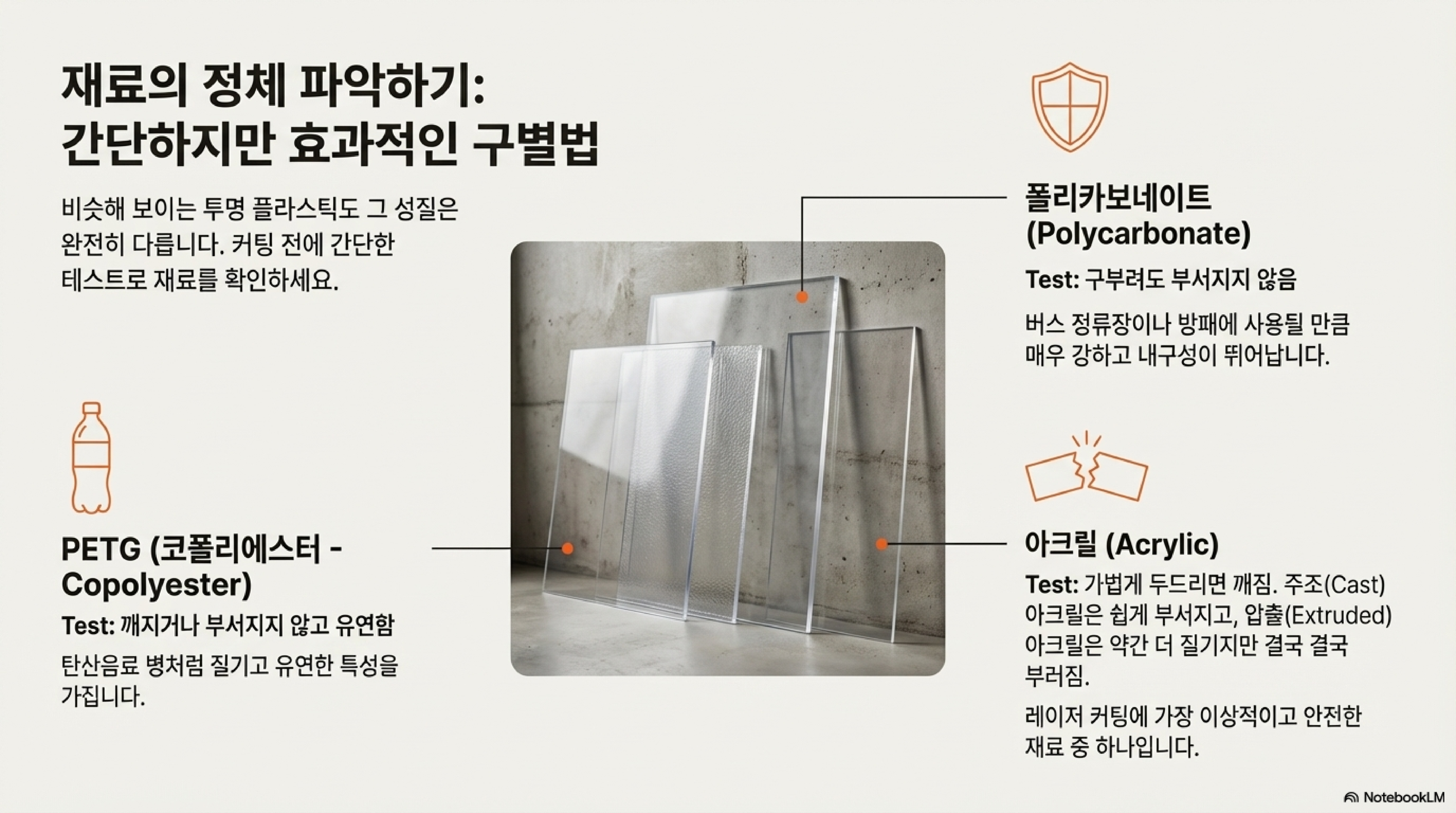

겉보기엔 비슷하지만 레이저 가공에 전혀 다른 결과를 보이는 대표적인 투명 재료들을 구분하는 조잡하지만 효과적인 방법이 있습니다.

- 폴리카보네이트(Polycarbonate): 버스 정류장이나 방패에 사용될 만큼 매우 튼튼합니다. 손으로 구부려도 깨지지 않는 강력한 내구성을 가졌으며, 얇은 필름 이상은 레이저 커팅에 적합하지 않습니다.

- PETG: 탄산음료 병에 사용되는 재료로, 튼튼하면서도 유연합니다. 폴리카보네이트처럼 힘을 주어도 깨지지 않는 특성이 있습니다.

- 캐스트 아크릴(Cast Acrylic): 레이저 커팅에 매우 이상적인 재료입니다. 손으로 힘을 주면 쉽게 '딱' 하고 부서지는 특징이 있어, 이 방법으로 다른 투명 플라스틱과 구분할 수 있습니다.

- 압출 아크릴(Extruded Acrylic): 캐스트 아크릴과 비슷하지만 약간 더 질기고 유연합니다. 캐스트 아크릴만큼 쉽게 부서지지는 않습니다.

'에어 어시스트'는 선택이 아닌 필수입니다

올바른 재료를 선택했다면, 다음은 실제 가공 단계입니다. 하지만 무작정 시작하기 전에, 재료 낭비를 막기 위한 현명한 습관이 필요합니다. 바로 'Track' 기능입니다. 이 기능은 실제 레이저를 발사하지 않고 절단 경로를 미리 보여주어, 디자인이 재료의 엉뚱한 곳에 새겨지는 실수를 막아줍니다.

경로 확인 후 드디어 첫 커팅을 시작했습니다. 그런데 작업 중 예상보다 많은 연기가 피어오르고 절단면 주변에 하얀 가루 같은 잔여물이 생기는 것을 발견했습니다. 이것이 바로 '에어 어시스트(Air Assist)'의 중요성을 깨닫게 된 순간이었습니다. 에어 어시스트는 단순히 보조 기능이 아니라, 결과물의 품질과 장비 보호에 결정적인 역할을 하는 필수 기능입니다.

실제로 작업 도중 에어 어시스트를 끄자, 즉시 더 많은 연기가 피어오르며 절단면 주변에 지저분한 잔여물이 엉겨 붙는 것을 확인할 수 있었습니다. 에어 어시스트는 압축 공기로 이 증기와 파편들을 즉시 불어내어 깨끗한 결과물을 만들 뿐만 아니라, 연기가 위로 솟아올라 값비싼 렌즈를 오염시키거나 손상시키는 것을 막아줍니다.

보호 필름이 생각보다 많은 에너지를 흡수합니다

에어 어시스트를 켜고 다시 작업을 시도했지만, 여전히 문제가 있었습니다. 재료가 완전히 잘리지 않은 것입니다. 가장 먼저 든 생각은 '파워가 약하거나 속도가 너무 빠른가?'였습니다. 그래서 속도를 15mm/s에서 10mm/s로 낮춰 다시 시도했습니다. 하지만 결과는 마찬가지였습니다.

그때, 문제의 원인이 예상치 못한 곳에 있다는 것을 발견했습니다. 바로 아크릴 표면에 흠집 방지를 위해 붙어있는 얇은 보호 필름이었습니다. 이 필름이 뭐 그리 대수일까 싶지만, 실제로는 예상보다 훨씬 많은 레이저 에너지를 흡수하여 정작 재료를 관통해야 할 에너지를 빼앗아 갔던 것입니다. 앞면과 뒷면의 보호 필름을 모두 제거하고 나서야 비로소 다음 단계로 나아갈 수 있었습니다.

결국, 가장 중요한 것은 '초점'이었습니다

재료도 확인했고, 에어 어시스트도 켰고, 파워와 속도를 조절했으며, 보호 필름까지 모두 제거했습니다. 이제는 완벽할 것이라 생각했지만, 결과물은 여전히 만족스럽지 못했습니다. 절단은 되었지만, 가장자리가 깔끔하지 않았습니다.

모든 변수를 확인했다고 생각했을 때, 가장 기본적이고 가장 중요한 한 가지를 놓쳤다는 것을 깨달았습니다. 바로 '초점(Focus)'이었습니다. 레이저 빔이 가장 작은 점으로 모여 에너지가 최고로 집중되는 지점을 맞추는 것은 성공적인 커팅의 가장 근본적인 조건입니다.

제가 미처 확인하지 못한 단 한 가지가 바로 초점이었습니다. 확인해 보니 초점이 틀어져 있었고, 이것이 문제의 근본 원인이었던 것 같습니다... 자, 보시죠. 이제야 제대로 된 초점이 잡혔습니다. 이것이야말로 모든 작업을 시작하기 전에 초점을 정확히 맞춰야 하는 아주 좋은 이유입니다.

올바른 초점을 맞춘 후에야 비로소 "수정처럼 맑고 깨끗한 절단면(lovely Crystal Clear Edge)"을 얻을 수 있었습니다. 수많은 실패 끝에 도달한 결론이었습니다.

결론

첫 레이저 커팅은 설레는 만큼이나 많은 변수로 가득 찬 과정입니다. 저의 경험처럼, 여러분도 처음에는 여러 번의 실패를 겪을 수 있습니다. 하지만 이 문제 해결의 여정을 기억한다면 시행착오를 크게 줄일 수 있을 것입니다. 올바른 재료 선택에서 시작해, 'Track' 기능으로 경로를 확인하고, 에어 어시스트를 반드시 켜십시오. 그래도 문제가 해결되지 않는다면 보호 필름을 의심하고, 마지막으로 모든 것의 기본이 되는 정확한 초점을 반드시 확인해야 합니다.

모든 전문가는 초보자 시절을 거쳤고, 실수는 배움의 과정에서 가장 훌륭한 스승이 됩니다. 이 글이 여러분의 성공적인 레이저 커팅 여정에 든든한 가이드가 되기를 바랍니다.

여러분의 첫 레이저 프로젝트에서 가장 놀라웠던 교훈은 무엇이었나요?