간단한 레이저 튜브 교체가 알려준 4가지 충격적인 진실

전문 장비에 문제가 생겼을 때, 우리 중 많은 이들은 "이 정도는 직접 할 수 있겠지?"라고 생각하며 자신 있게 DIY 수리에 도전합니다. 특히 인터넷에 수많은 가이드와 영상이 넘쳐나는 요즘, 복잡해 보이는 작업도 몇 가지 도구만 있으면 금방 해결할 수 있을 것처럼 보입니다. 그러나 계획이 현실과 만났을 때, 예상치 못한 난관들이 드러나기 시작합니다.

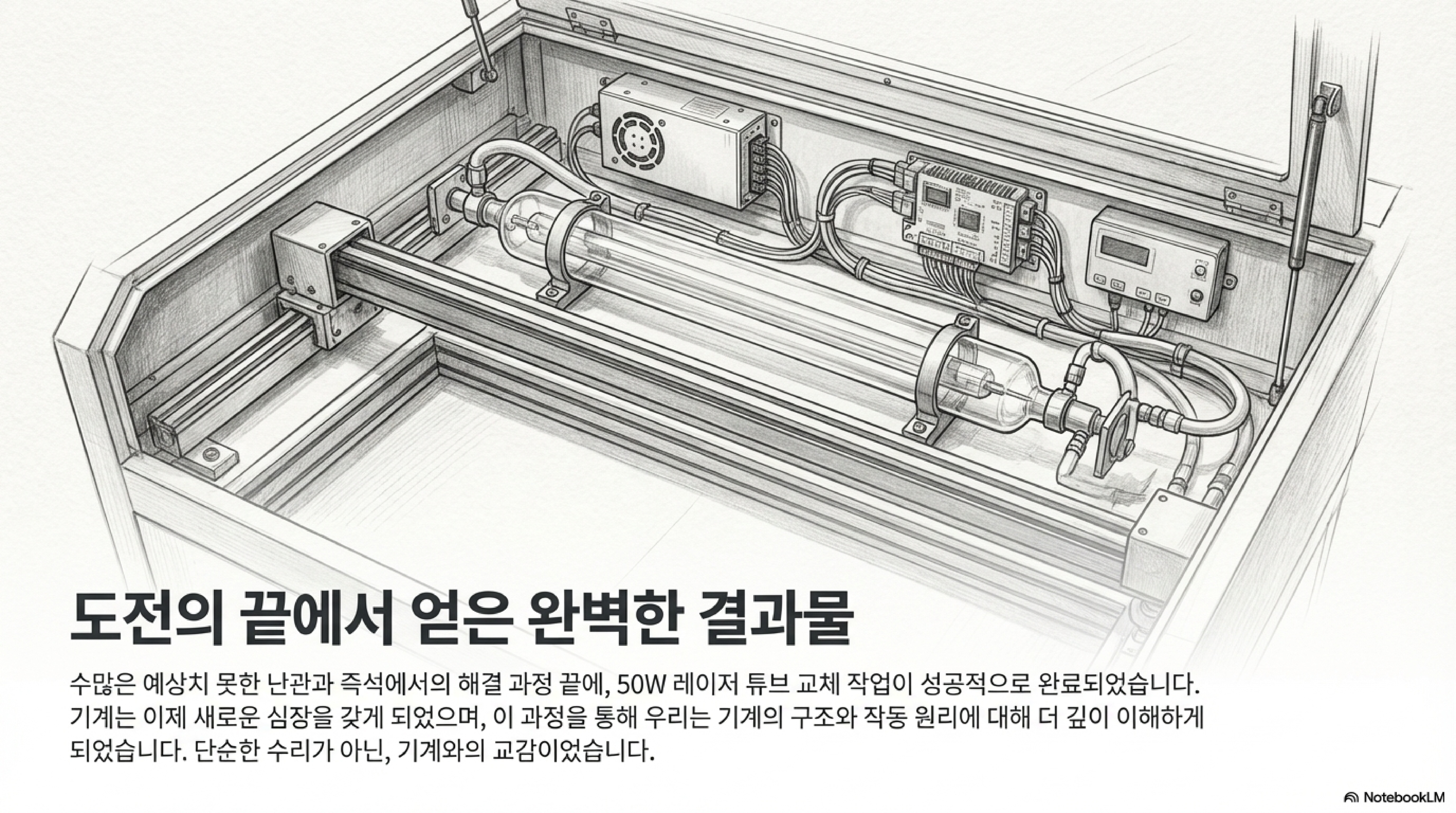

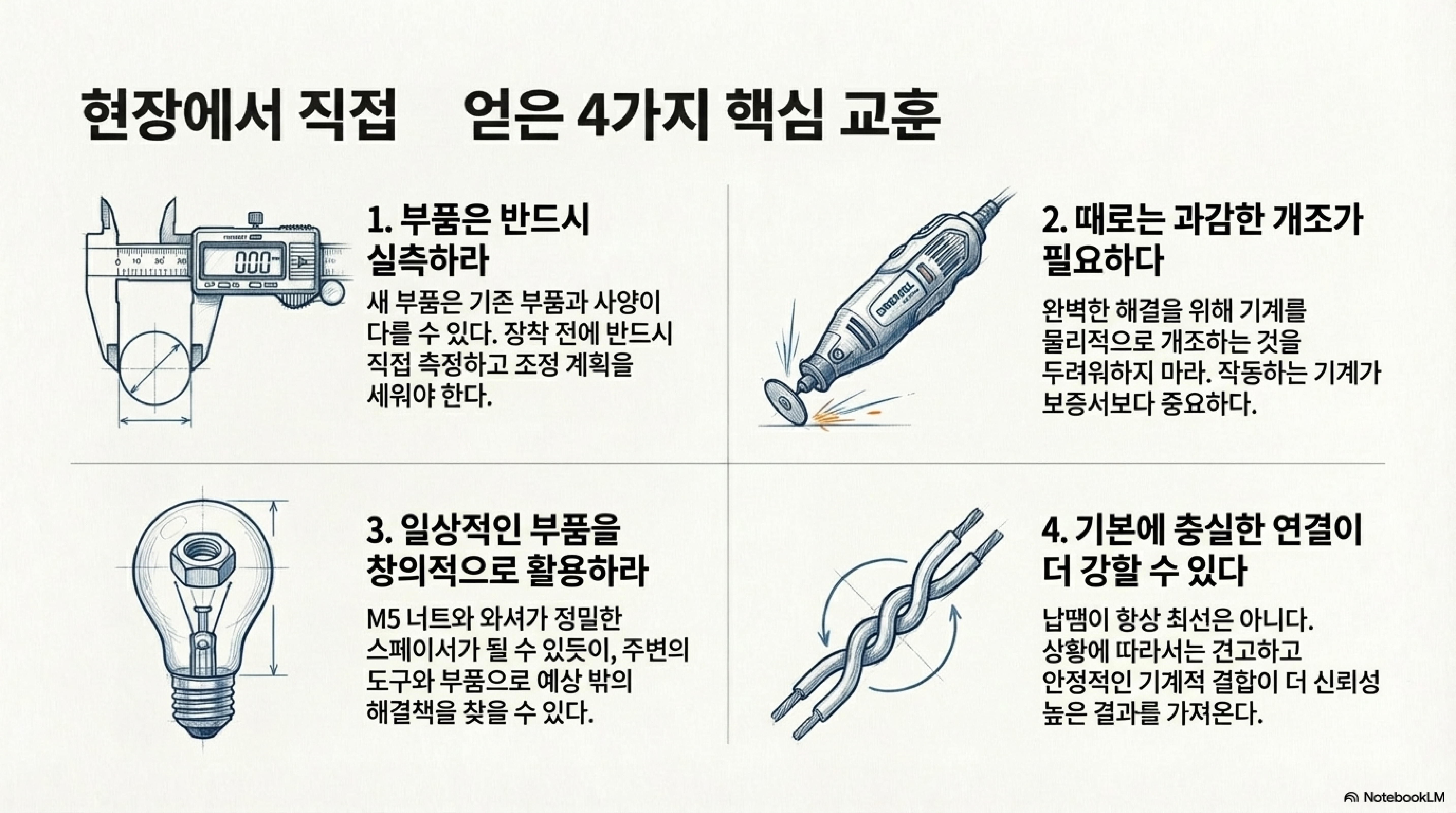

이 글은 한 유튜버가 자신의 50와트 레이저 커터 튜브를 생전 처음으로 교체하는 과정을 담은 영상에서 얻은 교훈을 다룹니다. 처음에는 몇 개의 호스를 연결하고 전선을 잇는 단순한 작업처럼 보였지만, 이 과정은 DIY 수리의 본질에 대한 몇 가지 놀랍고, 직관에 반하며, 중요한 교훈을 생생하게 보여주는 흥미로운 사례 연구가 되었습니다. 지금부터 그가 발견한 예상 밖의 진실들을 하나씩 살펴보겠습니다.

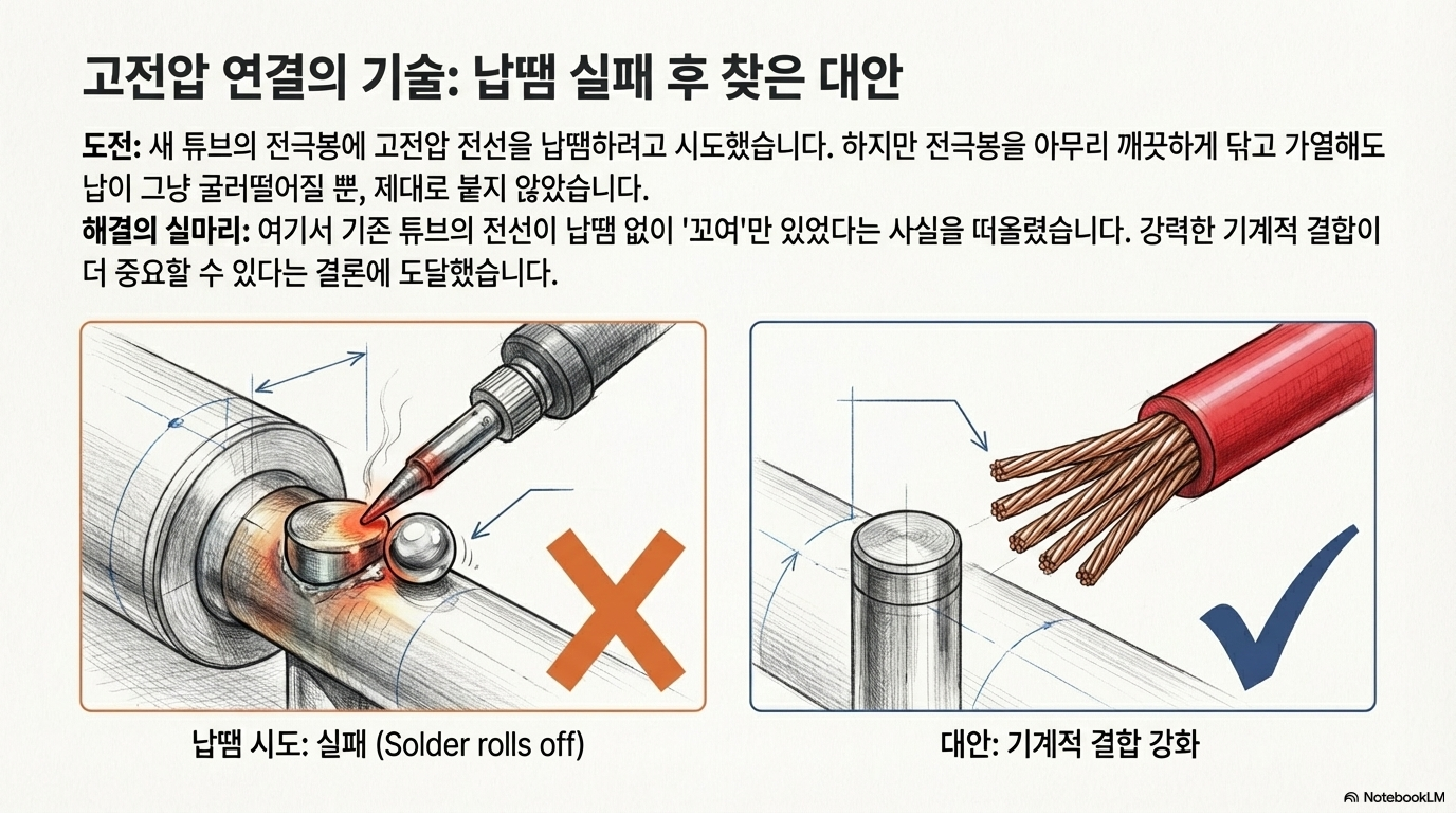

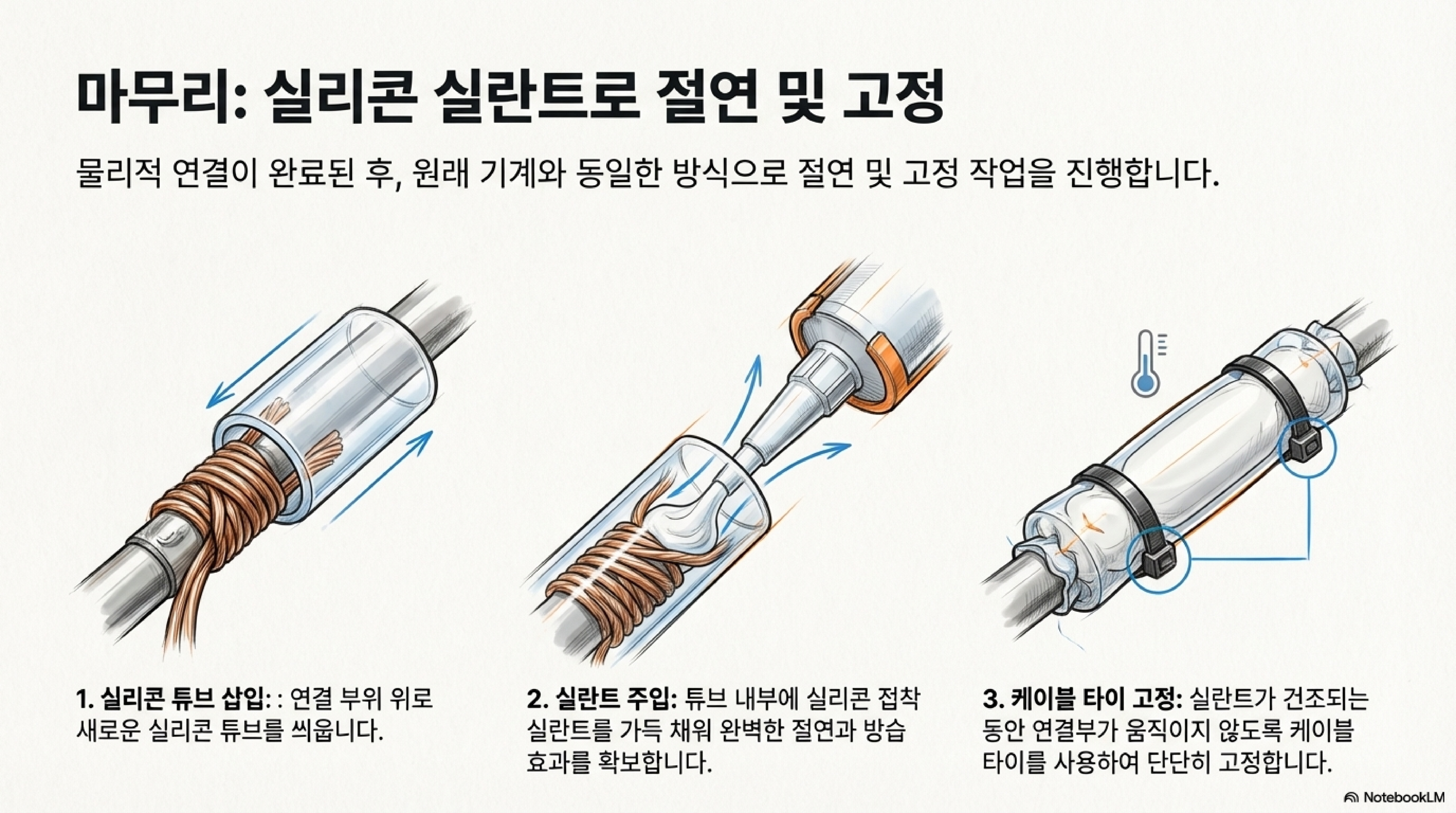

고전압 연결이 이렇게 허술할 줄이야

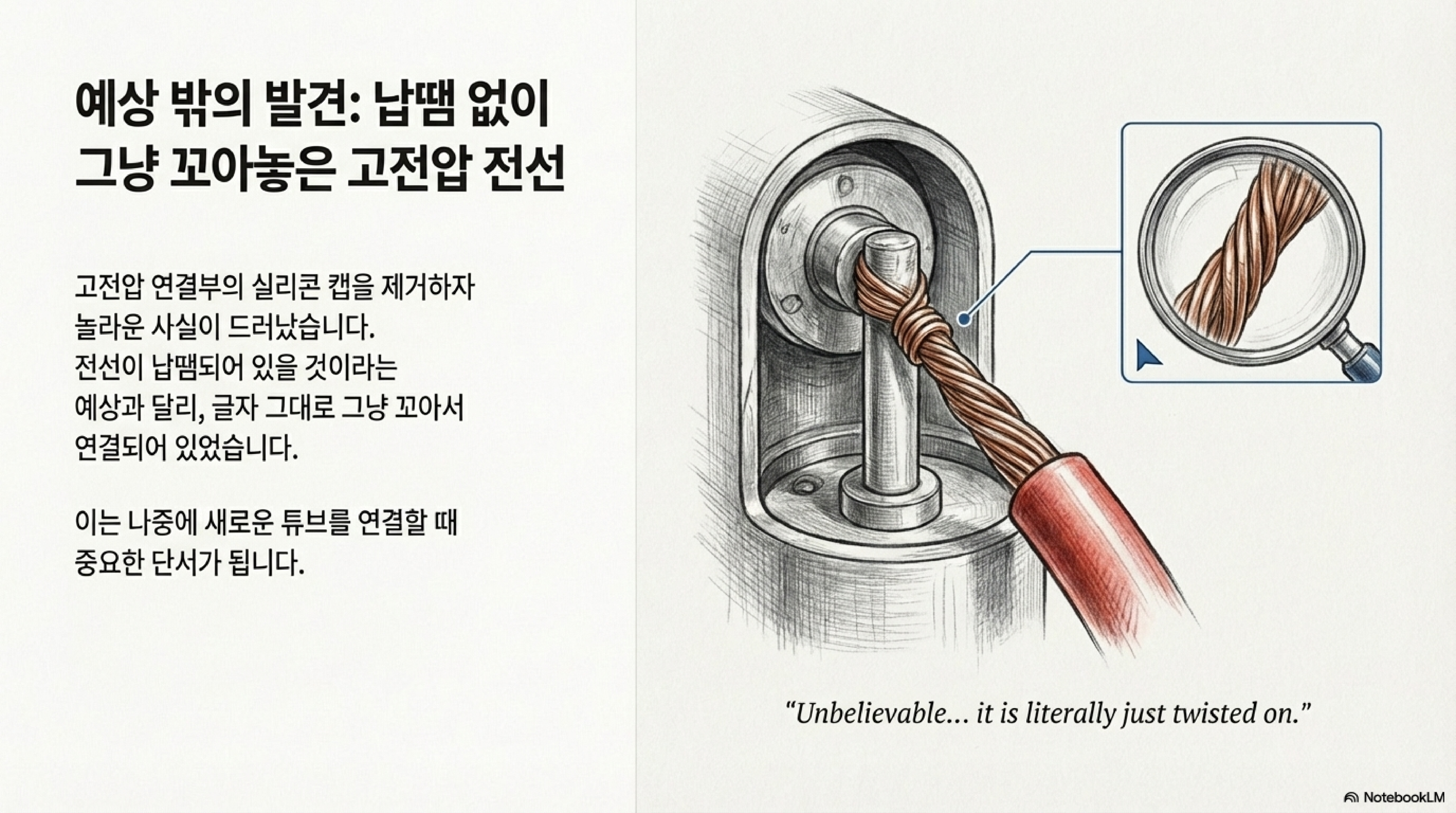

작업자가 레이저 튜브의 고전압 연결부를 분해했을 때, 그는 자신의 눈을 의심했습니다. 수만 볼트의 전기가 흐르는 중요한 부분인 만큼, 단단하게 납땜된 안전한 연결을 기대했지만 현실은 정반대였습니다. 전선은 그저 금속 단자에 손으로 꼬아 놓은 상태였습니다.

맙소사, 세상에. 보세요, 이게 그냥... 그냥 말 그대로 꼬아서 연결해 놨어요. 믿을 수가 없네요.

이 발견이 충격적인 이유는 우리가 첨단 장비의 ‘블랙박스’를 열었을 때 마주하는 현실을 상징적으로 보여주기 때문입니다. 우리는 모든 것이 정밀한 공학적 계산에 따라 완벽하게 조립되었을 것이라 가정하지만, 대량 생산의 효율성과 비용 절감을 위해 이처럼 놀랍도록 단순하고 때로는 조악하기까지 한 방법이 사용되기도 합니다. 이는 메이커 문화의 핵심적인 경험 중 하나로, 기술의 신비를 벗겨내고 기계가 결국 사람의 손으로 만들어진다는 당연한 사실을 깨닫게 하는 순간입니다.

‘호환 부품’은 생각보다 호환되지 않는다

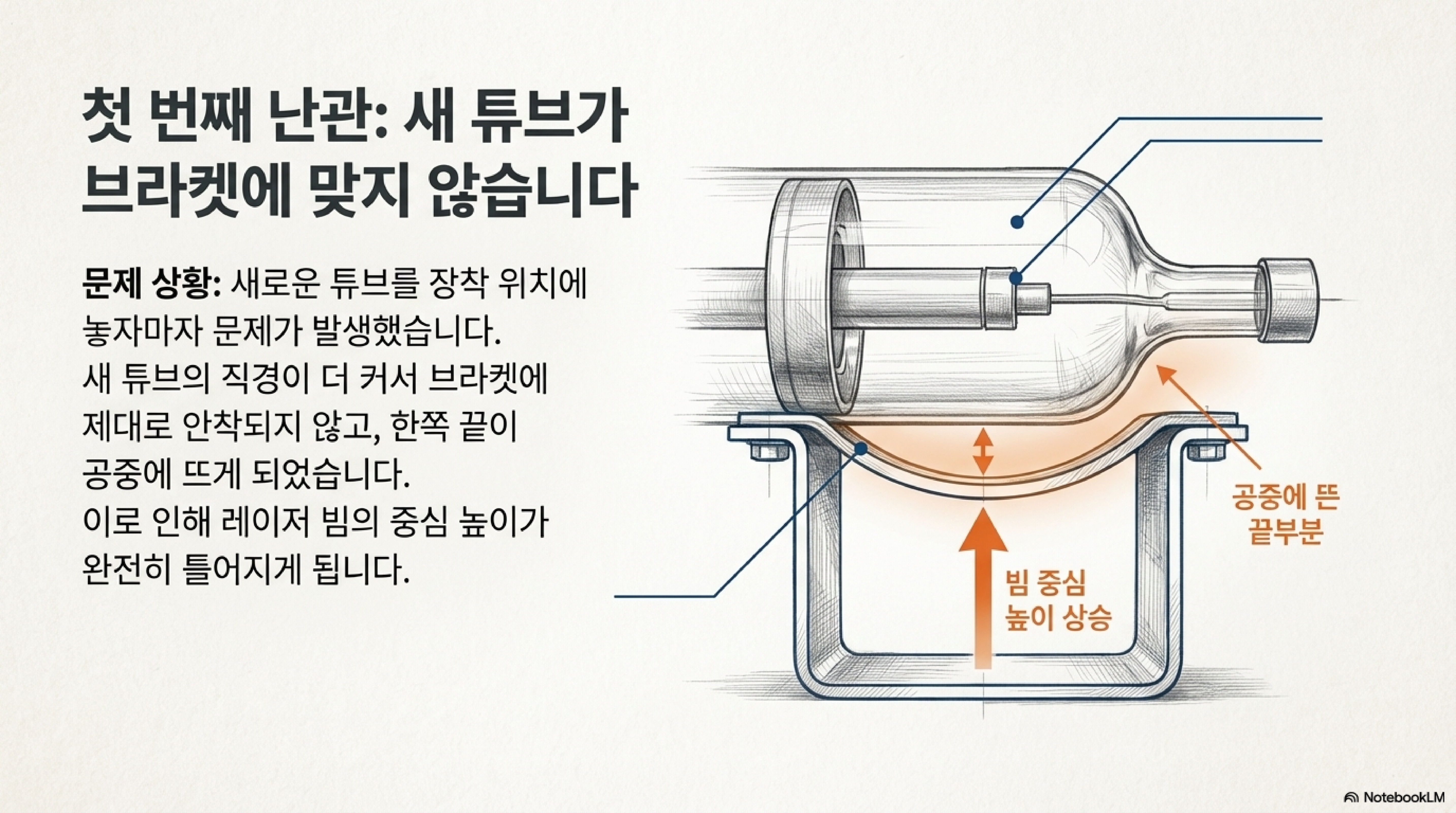

DIY 수리에서 가장 흔히 발생하는 문제 중 하나는 새로 주문한 '교체용' 부품이 기존 부품과 완벽하게 일치하지 않는 경우입니다. 이 사례에서도 마찬가지였습니다. 새로 도착한 레이저 튜브는 기존 튜브와 호환된다고 했지만, 실제로는 직경이 6mm 더 크고 길이도 약 2인치(약 5cm) 더 길었습니다.

이러한 미세한 차이는 서로 다른 제조업체, 생산 시기, 혹은 원가 절감을 위한 설계 변경 등 다양한 이유로 발생합니다. 이는 앞서 본 허술한 배선과 마찬가지로, 소비자의 기대와 대량 생산의 현실 사이의 간극을 보여주는 또 다른 예입니다. 결국 이 작은 크기 차이는 즉각적으로 큰 문제로 이어졌습니다. 새 튜브가 기계의 기존 마운팅 브래킷에 전혀 들어가지 않았기 때문입니다. 이로 인해 "단순한" 부품 교체 작업은 예기치 않은 난관에 부딪히며 중단되었습니다.

때로는 기계를 부숴야 고칠 수 있다

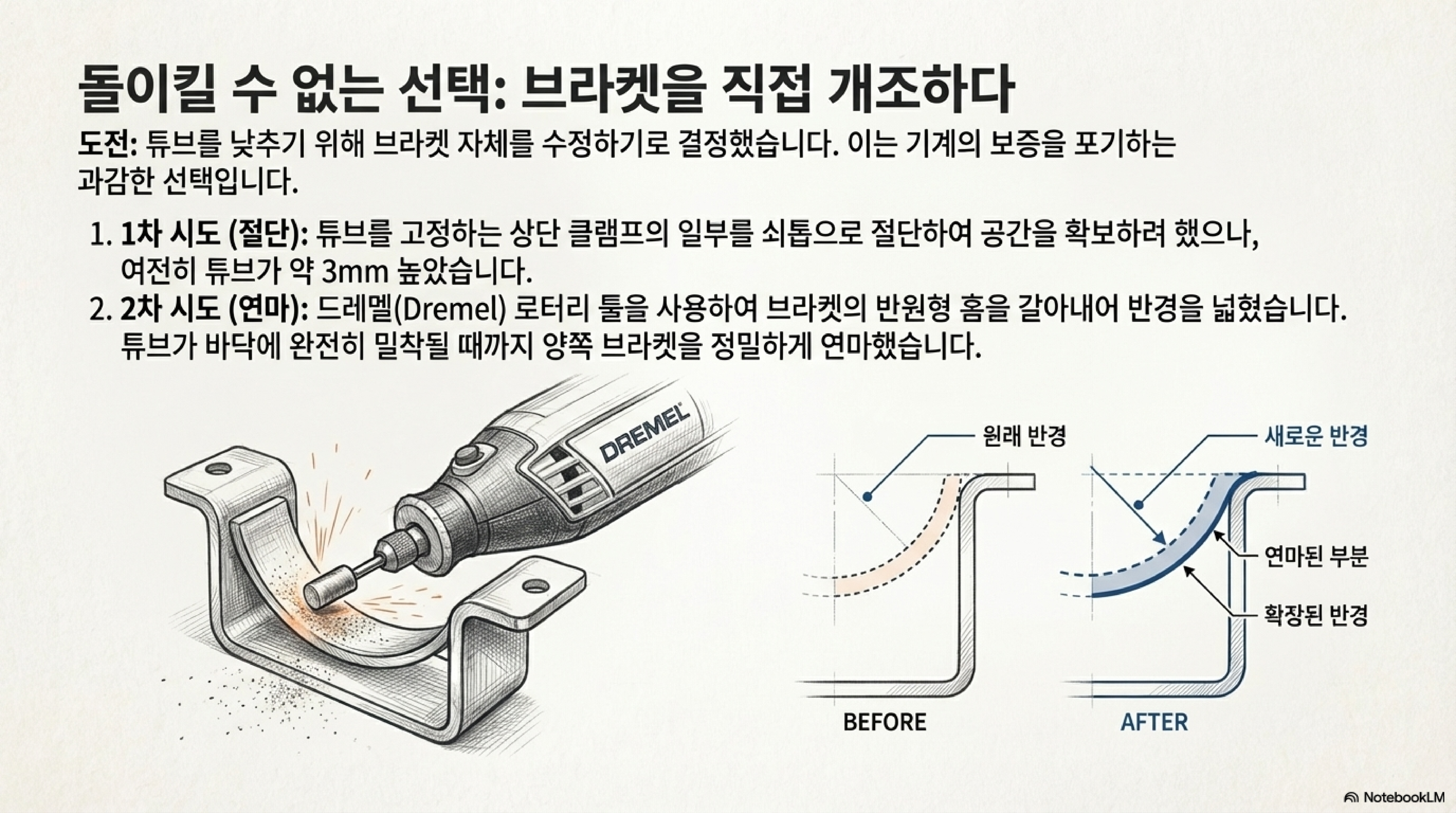

새 튜브가 브래킷에 맞지 않자, 작업자는 과감한 결정을 내려야 했습니다. 그는 드레멜(Dremel) 공구를 사용해 브래킷 내부를 갈아내고, 심지어 쇠톱으로 브래킷의 일부를 잘라내는 영구적인 개조를 감행했습니다. 이는 단순한 분해와 조립을 넘어, 기계 자체를 돌이킬 수 없이 변경하는 행위였습니다.

장담하건대, 만약 제 아내가 지금 여기 나와 있다면 제가 도대체 무슨 짓을 하는 거냐고 물을 겁니다. 기계를 망가뜨리고 있으니까요. 보증 기간도 무효가 되겠죠. 뭐, 이미 그렇게 된 것 같으니... 그냥 용기를 좀 내봅시다.

이 순간은 사용자가 단순한 ‘소비자’에서 장비의 진정한 ‘소유자’로 거듭나는 전환점을 보여줍니다. 보증서의 제약에 얽매이는 대신, 자신의 필요에 맞게 기계를 영구적으로 변경할 권리를 주장하는 것입니다. 이는 설명서를 따르는 것을 넘어, 기꺼이 돌이킬 수 없는 변화를 만들고 즉흥적으로 문제를 해결하려는 의지가 성공적인 DIY를 이끈다는 것을 증명합니다.

정밀함은 즉흥적인 해결책에서 나온다

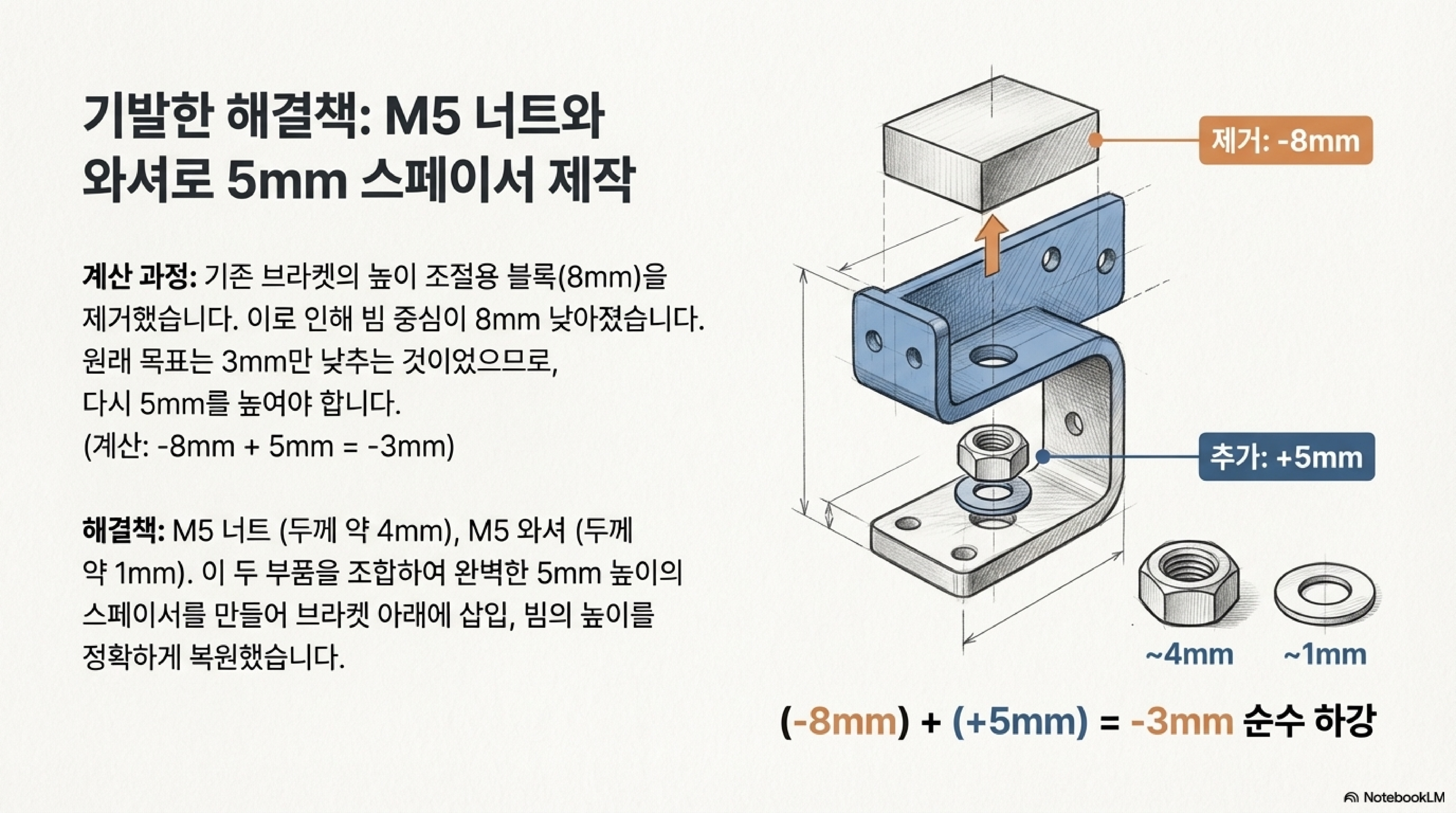

브래킷을 물리적으로 개조하여 튜브를 겨우 장착했지만, 새로운 문제가 발생했습니다. 레이저 빔이 거울의 중앙에 정확히 맞춰지도록 튜브의 높이를 정밀하게 조정해야 했습니다. 기존 부품이 아니었기에 높이가 맞지 않았고, 이를 해결할 방법이 필요했습니다.

여기서 작업자의 독창성이 빛을 발했습니다. 그는 즉흥적인 감에 의존하는 대신 정확한 계산을 시작했습니다.

- 새 튜브는 직경이 6mm 더 크므로, 중심점이 3mm 높아졌다.

- 하지만 튜브를 맞추기 위해 기존의 8mm 높이 마운팅 블록을 제거했다.

- 따라서 새 튜브의 현재 중심점은 원래보다 5mm 낮아진 상태다 (3mm - 8mm = -5mm).

정확히 5mm 높이의 스페이서가 필요하다는 결론에 도달한 그는 완벽한 부품을 찾는 대신, 작업대 위에서 해결책을 만들었습니다. 두께 4mm짜리 M5 너트와 1mm짜리 M5 와셔를 조합하여 정확히 5mm 높이의 스페이서를 즉석에서 제작한 것입니다. 이 간단하지만 기발한 방법으로 그는 완벽한 높이 정렬을 달성했습니다. 이는 진정한 정밀함이 값비싼 부품에서 오는 것이 아니라, 주어진 조건 속에서 논리적으로 계산하고 창의적으로 문제를 해결하는 능력에서 비롯된다는 것을 보여줍니다.

DIY의 진정한 교훈

이 레이저 튜브 교체 과정은 단순한 수리 기록을 넘어섭니다. 이는 DIY 프로젝트의 진정한 가치가 단순히 문제를 해결하고 비용을 절약하는 데만 있지 않다는 것을 보여줍니다. 진짜 교훈은 계획이 틀어졌을 때, 예상치 못한 문제에 직면했을 때, 그것을 해결해 나가는 과정에서 배우는 순발력, 문제 해결 능력, 그리고 적응력에 있습니다. 성공적인 결과물도 중요하지만, 그 과정에서 얻는 경험과 지혜야말로 DIY가 주는 가장 큰 보상일 것입니다.

수리 설명서가 무용지물이 되었을 때, 당신의 작업대 위에서 즉흥적으로 탄생한 가장 기발한 해결책은 무엇이었나요?

'레이저 프로그램 > RDWorks LAB' 카테고리의 다른 글

| Rdworks Lab 22-2 중국산 레이저 커터 4개월 사용기 (0) | 2025.12.12 |

|---|---|

| Rdworks Lab 22-1 당신의 50W 레이저 커터는 사실 40W (0) | 2025.12.12 |

| Rdworks Lab 21-1 레이저 출력이 70%일 때 50%보다 더 약해진 이유 (0) | 2025.12.11 |

| Rdworks Lab 20 레이저 커팅 경로 제어의 예상치 못한 비밀 3가지 (0) | 2025.12.11 |

| Rdworks Lab 19 레이저 커터로 종이를 완벽하게 자르기 전 (0) | 2025.12.11 |