레이저 각인의 고질병 '커튼 현상', 382파운드가 아닌 0원으로 해결한 기발한 역발상

서론: 완벽한 결과물을 망치는 성가신 문제

정교한 디자인을 완성하고 레이저 각인기의 시작 버튼을 눌렀을 때의 기대감, 그리고 마침내 결과물을 손에 들었을 때 발견한 예상치 못한 결함. 모든 메이커와 창작자가 한 번쯤은 경험해봤을 좌절의 순간입니다. 레이저 각인 작업에서 이 좌절감을 안겨주는 주범 중 하나가 바로 '커튼 현상(Curtain Effect)'이라 불리는 미세한 수직 줄무늬입니다. 특히 깊은 각인을 할 때마다 어김없이 나타나는 이 성가신 문제는 완벽한 결과물을 향한 마지막 관문을 가로막는 끈질긴 골칫거리였습니다. 더 큰 문제는 이 현상이 기계의 핵심 구동 부품인 '타이밍 벨트' 자체에서 비롯된다는 점이었습니다. 구조적인 한계처럼 보였기에, 이 문제는 "영원히 해결할 수 없을 것"이라는 생각마저 들게 했습니다.

1. 문제의 근원: 타이밍 벨트가 남기는 영원한 흔적

'커튼 현상'의 정체는 무엇일까요? 깊은 각인 작업 시 나타나는 균일한 간격의 수직 줄무늬는 사실 레이저 헤드를 움직이는 타이밍 벨트의 톱니 모양이 그대로 복제된 결과물입니다. 벨트가 움직일 때 발생하는 미세한 진동이나 장력의 불균일함이 레이저 출력에 영향을 미쳐, 마치 커튼을 드리운 것처럼 표면에 흔적을 남기는 것입니다.

이것이 바로 문제가 해결하기 어려웠던 근본적인 이유입니다. 타이밍 벨트를 사용하는 구동 방식 자체의 한계였기 때문입니다. 벨트를 제거하지 않는 한, 이 문제는 피할 수 없는 숙명처럼 보였습니다. 당시 많은 이들이 "Is this curtains forever?" (이것이 영원한 커튼의 끝일까?)라는 질문을 던지며, 이 구조적인 결함을 안고 갈 수밖에 없다고 체념하고 있었습니다.

2. 비싼 해결책은 정답이 아니었다: 86파운드의 함정

문제 해결을 위해 값비싼 대안들이 고려되었습니다. 하지만 그 과정은 순탄치 않았습니다.

첫 번째 대안은 '리드 스크류(Lead Screw)' 방식이었습니다. 벨트를 완전히 제거하고 나사산의 회전으로 헤드를 정밀하게 움직이는 이 방식은 커튼 현상을 원천적으로 차단할 수 있는 확실한 방법이었습니다. 적합한 부품을 찾던 중, 1미터 길이의 리드 스크류와 완벽한 '안티 백래시(anti-backlash)' 기능을 갖춘 아세탈 너트(acetal nut) 세트가 카탈로그에 86.72파운드라는 합리적인 가격으로 기재된 것을 발견했습니다. "바로 이거다!" 싶어 주문했지만, 곧 카탈로그의 인쇄 오류였다는 사실을 알게 되었습니다. 실제 가격은 무려 382.72파운드였습니다. 이 아이디어는 말 그대로 "산산조각이 났습니다(bang that one went up in smoke)". 문제 해결에 그만한 돈을 쓸 수는 없었으니까요.

두 번째 대안은 '랙 앤 피니언(Rack and Pinion)' 방식이었습니다. 톱니바(랙) 위를 톱니바퀴(피니언)가 굴러가며 이동하는 방식으로, 리드 스류보다는 저렴했습니다. 하지만 이 방식은 레이저 헤드에 직접 모터를 부착해야 한다는 단점이 있었습니다. 이는 헤드의 무게와 복잡성을 증가시켜 또 다른 문제를 야기할 수 있었습니다. 단순히 돈을 쓰는 것만으로는 우아한 해결책을 찾을 수 없다는 교훈을 얻었을 뿐입니다.

3. 역발상의 탄생: 시스템을 뒤집어 문제를 해결하다

값비싼 부품 교체가 막다른 길에 부딪혔을 때, 마치 전구에 불이 켜지듯 완전히 새로운 아이디어가 떠올랐습니다. 새로운 부품을 구매하는 대신, 기존의 부품을 '재활용'하는 역발상이었습니다. 비싼 돈을 들여 벨트를 제거하는 대신, 벨트를 그대로 사용하되 그 역할을 완전히 뒤바꾸는 것이었습니다.

처음에는 아크릴로 프로토타입을 제작해 가능성을 시험했고, 성공 가능성을 확인한 후 최종적으로 강철로 부품을 만들었습니다. 해결책의 핵심 원리는 다음과 같습니다.

- 벨트 뒤집기: 기존 타이밍 벨트를 풀어 뒤집습니다. 톱니가 바깥쪽을, 매끄러운 평면이 안쪽을 향하도록 다시 장착합니다. 이 과정에서 영리한 작업실 꿀팁이 사용되었습니다. 기존 벨트 끝에 뒤집은 벨트 끝을 테이프로 단단히 붙여, 기존 벨트를 당기면서 새 벨트를 기계의 복잡한 경로로 손쉽게 통과시켰습니다.

- 맞춤형 브래킷과 볼 레이스 스택 장착: 자체 제작한 브래킷과 6개의 볼 레이스(ball race)로 구성된 스택을 모터에 장착했습니다. 약간의 사투 끝에 브래킷을 고정 나사 두 개에 겨우 끼워 넣을 수 있었습니다. 이 장치의 역할은 바깥쪽을 향한 벨트의 톱니를 모터의 구동 풀리에 최적의 각도로 단단히 밀착시키는 것입니다. 풀리의 톱니가 벨트의 톱니와 부드럽고 정확하게 맞물리도록 약 90도의 접촉각을 만들어내는 것이 핵심이었습니다.

- 새로운 시스템의 탄생: 이 간단한 개조를 통해 기존 시스템은 완전히 새로운 원리로 작동하게 됩니다. 이제 타이밍 벨트는 더 이상 동력을 전달하는 '벨트'가 아니라, 톱니가 새겨진 고정된 길, 즉 '랙(Rack)'의 역할을 합니다. 그리고 모터의 톱니 달린 구동 풀리(drive pulley)는 벨트의 톱니와 맞물려 구동하는 '피니언(Pinion)'이 됩니다.

최종적으로는 초기 아크릴 프로토타입에서 한 단계 더 나아가 강철 브래킷으로 개선했습니다. 이 개선된 디자인은 벨트가 항상 평행을 유지하도록 하여 헤드가 끝으로 이동할 때 가속되는 문제를 해결했고, 완벽한 90도 체결 각도를 구현했습니다. 단 하나의 부품도 추가 구매하지 않고, 기존의 '벨트 구동' 시스템을 완벽한 '랙 앤 피니언' 시스템으로 변신시킨 것입니다.

4. 하드웨어만큼 중요한 소프트웨어 설정

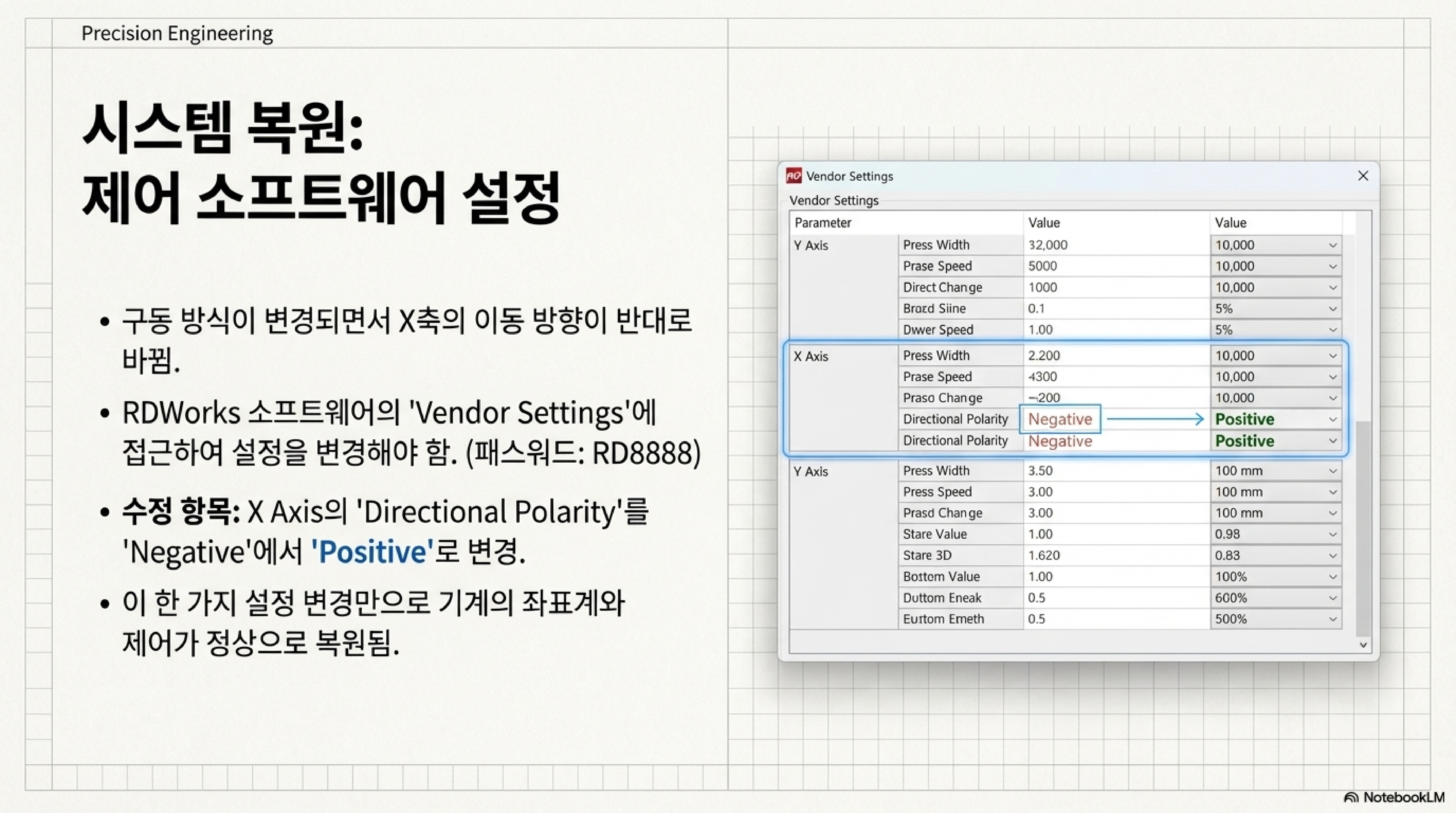

이 기발한 해결책은 단순히 기계적인 수정만으로 완성되지 않았습니다. 벨트를 뒤집어 장착하자 X축의 이동 방향이 완전히 반대가 되어버렸습니다. 기계를 켜자마자 헤드가 반대 방향으로 움직이기 시작했습니다.

영구적인 해결책을 찾기 전, 임시방편으로 기계를 속여야 했습니다. 호밍 센서(homing sensor) 앞에 수동으로 판을 두 번 가져다 대며 원점 위치를 겨우 인식시켰습니다.

하지만 이 문제의 진짜 해결책은 놀랍도록 간단했습니다. 장비 제어 소프트웨어의 '공급업체 설정(Vendor Properties)' 메뉴에 접근하여 '방향 극성(Directional Polarity)' 값을 기존의 '음수(-)'에서 '양수(+)'로 변경하는 단 한 번의 클릭이면 충분했습니다.

이 과정은 중요한 사실을 일깨워줍니다. 하드웨어의 창의적인 개조는 그에 맞는 소프트웨어의 간단한 설정 변경과 결합될 때 비로소 완벽한 해결책으로 완성된다는 것입니다.

5. 진짜 놀라움: 문제라고 생각했던 것의 정체

수정을 마친 후 테스트를 진행했습니다. 결과는 놀라웠습니다. 얕은 각인부터 중간 깊이의 각인까지, 그토록 지긋지긋했던 커튼 현상은 완벽하게 사라졌습니다.

하지만 가장 깊은 각인을 위한 출력 테스트(최소 10%, 최대 60% 출력)에서 또다시 줄무늬가 나타났습니다. 처음에는 해결책이 실패했다고 생각하며 실망했습니다. 그러나 결과물을 자세히 들여다본 순간, 진짜 놀라운 발견을 하게 되었습니다. 새로 나타난 줄무늬는 이전의 균일한 간격을 가진 '커튼'이 아니었습니다.

"이것들은 커튼이 아닙니다. 왜냐하면 서로 같은 간격으로 떨어져 있지도 않고, 각도도 모두 다르며, 중간에 빠진 부분도 있기 때문입니다. 이것은 아래에 있는 나무의 결입니다."

이 줄무늬의 정체는 바로 합판의 표면층 아래에 숨겨져 있던 '나무의 결'이었습니다. 출력을 높여 표면층을 뚫고 들어가자 아래층의 나뭇결이 드러난 것이었습니다. 실제로 출력을 점차 높여가며 테스트한 결과, 특정 출력값(1050)에 도달했을 때 아래층의 나뭇결이 확실히 드러나기 시작했습니다. 기존의 커튼 현상은 너무나 지배적이어서 재료 본연의 특성을 가려버렸던 것입니다. 이제 그 인위적인 결함이 사라지자, 비로소 재료가 가진 자연스러운 무늬가 그 모습을 드러낸 것입니다. 이것은 단순히 문제를 해결한 것을 넘어, 새로운 통찰을 얻게 된 순간이었습니다.

--------------------------------------------------------------------------------

결론: 당신의 작업실에도 숨어있는 역발상은 무엇인가?

레이저 각인의 고질병이었던 커튼 현상 이야기는 우리에게 중요한 교훈을 줍니다. 때로는 끈질긴 문제에 직면했을 때, 값비싼 부품을 구매하고 시스템을 통째로 바꾸는 것만이 정답은 아닙니다. 이 모든 수정은 새 벨트나 값비싼 구동계를 구매하지 않고, 즉 '0원'의 추가 부품 비용으로 이루어졌습니다. 한 걸음 물러서서 기존 시스템을 창의적으로 재해석하는 것만으로도 훨씬 저렴하고, 우아하며, 효과적인 해결책을 찾을 수 있습니다.

당신의 작업실에서 '영원히 해결할 수 없다'고 생각했던 문제는 무엇인가요? 혹시 그 문제를 완전히 뒤집어 보면, 이미 당신의 손에 있는 도구와 부품 속에 새로운 해답이 숨어있지 않을까요? 고정관념의 '커튼'을 걷어내면, 예상치 못한 해결책이 그 모습을 드러낼지도 모릅니다.

'레이저 프로그램 > RDWorks LAB' 카테고리의 다른 글

| Rdworks Lab 123 DIY 로터리 레이저 조각 (0) | 2025.12.23 |

|---|---|

| Rdworks Lab 122 초간단 로터리 조각기 (0) | 2025.12.23 |

| Rdworks Lab 120 아크릴 레이저 커팅 (0) | 2025.12.23 |

| Rdworks Lab 119 완벽한 빔 정렬 그 이상의 이야기 (0) | 2025.12.23 |

| Rdworks Lab 118 평범한 DIY 프로젝트 (0) | 2025.12.23 |