8개월간 완벽했던 제 레이저 커터, 내부를 열어보고 경악했습니다.

**서론: "문제없으면 건드리지 마라"는 안일함

지난 8개월간, 제 레이저 커터는 믿음직한 동료였습니다. 결과물은 늘 만족스러웠고, 기계는 완벽하게 작동하는 것처럼 보였습니다. 우리 대부분은 이런 경험에 익숙합니다. '문제없으면 굳이 건드리지 않는' 안일함 속에 장비에 대한 맹목적인 신뢰를 쌓아갑니다.

하지만 새로 장착한 고정밀 렌즈 하나 때문에 시작된 간단한 측정 하나가, 그 신뢰의 기반을 뒤흔들고 기계의 구조에 숨겨진 진실을 파헤치는 계기가 될 줄은 상상도 못 했습니다. 겉으로 멀쩡해 보이는 장비의 표면 아래에는 과연 무엇이 숨어있었을까요? 마침내 장비의 내부를 들여다보기로 했을 때, 어떤 일들이 벌어졌을까요?

--------------------------------------------------------------------------------

**1. '문제 없어' 보였던 기계에 숨어있던 심각한 결함

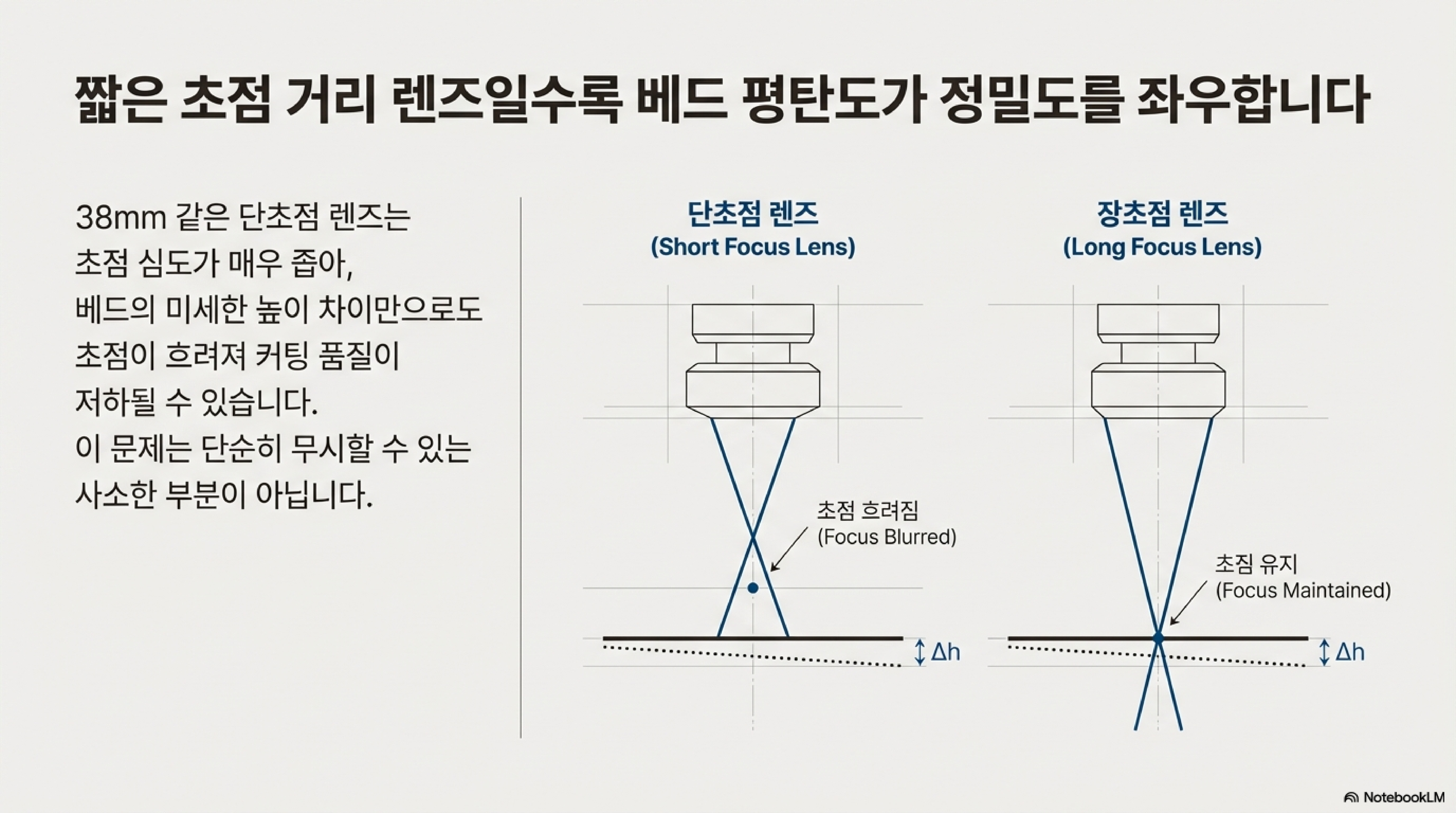

이 기계의 주인은 8개월 동안 이렇다 할 큰 문제 없이 장비를 사용해왔습니다. 하지만 초점 심도가 매우 좁은 38mm 단초점 렌즈를 사용하기 시작하면서, 작업 테이블의 평탄도를 확인해봐야겠다는 생각을 하게 되었습니다. 정밀한 작업을 위해서는 아주 작은 높이 차이도 중요했기 때문입니다.

측정 결과는 충격적이었습니다. 한쪽 모서리를 '0' 기준으로 삼자, 다른 모서리들은 각각 1mm, 1.6mm, 그리고 무려 2.4mm나 낮았습니다.

38mm 렌즈의 초점 심도는 종이 한 장처럼 얇습니다. 2.4mm의 높이 차이는 단순한 오차가 아니라, 가공물을 레이저의 초점 범위에서 완전히 벗어나게 만들어 절단 실패나 흐릿한 각인을 유발하는 치명적인 결함입니다. '문제없어 보이던' 기계가 사실은 정밀 작업에 있어서는 근본적으로 고장 나 있었던 셈입니다. 당시 그의 심정은 이 한마디로 요약됩니다.

이쪽 모서리가 0점, 저쪽은 1mm 아래, 저쪽 구석은 2.4mm, 그리고 여기는 1.6mm 낮네요. 정말 엉망진창인 테이블이군요, 그렇죠?

이 발견은 우리에게 중요한 교훈을 줍니다. 기계가 겉보기에는 정상적으로 작동하는 것처럼 보여도, 그 잠재적인 성능을 깎아 먹는 심각한 결함이 숨어있을 수 있다는 사실입니다.

--------------------------------------------------------------------------------

**2. 진짜 문제는 눈에 보이는 것과 달랐다

그의 첫 번째 해결책은 기계에 내장된 레벨링 시스템을 사용하는 것이었습니다. 바로 네 모서리에 있는 황동 부싱을 돌려 테이블의 높낮이를 조절하는 방식이었습니다. 그는 간단히 몇 바퀴 돌리는 것만으로 문제가 해결될 것이라 예상했습니다.

다행히 공구함에서 맞는 스패너를 찾아 개조한 뒤 조정을 시작하려던 순간, 그는 무언가 근본적으로 잘못되었다는 것을 직감했습니다. 조립부 전체가 힘없이 흔들렸습니다. 경악스럽게도, 그는 테이블의 한쪽 모서리를 손으로 직접 들어 올릴 수 있었습니다. 지지 기둥이 전혀 고정되어 있지 않아, 작업대 전체가 기계 프레임 안에서 느슨하게 떠다니고 있었던 것입니다. 그는 이 상태를 "엉성하다(flaky)"고 표현했습니다.

이 충격적인 발견의 순간, 그는 이렇게 말했습니다.

정말 골치 아픈 문제들을 통째로 발견한 것 같네요. 이 테이블을 어떻게 제대로 쓸 수 있을지 다시 처음부터 고민해봐야겠습니다. 지난 8개월간은 괜찮아 보였는데, 막상 이렇게 들여다보니 약간 걱정이 되기 시작합니다.

이 경험은 문제 해결에 있어 중요한 점을 시사합니다. 단순히 눈에 보이는 증상(테이블의 불균형)을 처리하는 데 그치지 않고, 그 문제의 근본적인 원인(조립 전체의 불안정성)을 찾아야 한다는 것입니다. 표면적인 문제 너머에 숨어있는 진짜 문제를 파악하는 것이 무엇보다 중요합니다.

--------------------------------------------------------------------------------

3. 훌륭한 설계, 허술한 조립: 제조 품질의 함정

마침내 그는 진짜 해결책을 찾았습니다. 테이블 아래에서 지지 기둥이 위로 들리는 것을 막기 위해 설계된 브래킷을 발견한 것입니다. 이 브래킷들은 원래 설계에 포함되어 있었지만, 공장 조립 과정에서 제대로 고정되지 않은 채 방치되어 있었습니다.

이 브래킷들을 올바르게 조이자 '떠 있던' 테이블은 완전히 견고해졌고, 비로소 테이블 높이를 완벽하게 제어할 수 있게 되었습니다. 이는 설계 자체의 결함이 아니라, 부주의한 조립 과정이 낳은 문제였습니다.

이 모든 과정을 거친 후, 그는 다음과 같은 핵심적인 교훈을 얻었습니다.

이 경험은 이 기계들의 엔지니어링을 결코 100% 신뢰해서는 안 된다는 것을 보여줍니다. 겉보기에는 괜찮고, 기본 설계 자체는 올바릅니다. 하지만 아마도 조립한 사람들은 별로 신경을 쓰지 않았던 것 같습니다.

이는 복잡한 기계를 다룰 때 흔히 발생하는 문제입니다. 아무리 훌륭한 엔지니어링 설계라도, 공장에서의 부주의한 조립 하나만으로 그 성능이 완전히 훼손될 수 있습니다. 이러한 장비를 구매하고 유지보수하는 사람이라면 반드시 명심해야 할 부분입니다.

--------------------------------------------------------------------------------

결론: 당신의 장비는 정말 '괜찮은가요'?

단순한 평탄도 점검에서 시작된 이 이야기는 결국 장비의 근본적인 문제를 해결하는 대대적인 정비 작업으로 이어졌습니다. 이는 가장 중요한 문제는 종종 우리 눈에 보이지 않는 곳에 숨어있다는 사실을 다시 한번 일깨워줍니다.

당신은 마지막으로 당신의 도구와 장비의 표면 너머, 그 근본적인 상태를 점검해본 것이 언제인가요? 어쩌면 당신도 생각지 못한 것을 발견하게 될지 모릅니다.

'레이저 프로그램 > RDWorks LAB' 카테고리의 다른 글

| Rdworks Lab 54 아크릴 레이저 커팅, 당신이 몰랐던 5가지 놀라운 비밀 (0) | 2025.12.14 |

|---|---|

| Rdworks Lab 53 비싼 레이저 파워 미터의 숨겨진 비밀 (0) | 2025.12.14 |

| Rdworks Lab 51 제가 중국산 레이저 커터를 업그레이드하며 배운 4가지 놀라운 사실 (0) | 2025.12.14 |

| Rdworks Lab 50 제 60W 레이저 커터 업그레이드에서 발견한 예상치 못한 3가지 교훈 (0) | 2025.12.13 |

| Rdworks Lab 49 레이저 커터 업그레이드 자작기: 확장 케이스 제작에서 얻은 5가지 의외의 교훈 (0) | 2025.12.13 |