내 3D 프린터/레이저 커터가 완벽하지 않은 3가지 의외의 이유

서론: 완벽을 향한 여정

3D 프린터나 레이저 커터 같은 DIY 기계를 다루다 보면, 거의 완벽하지만 어딘가 모르게 아쉬운 결과물을 마주할 때가 있습니다. 원인을 알 수 없는 미세한 결함이나 설명하기 어려운 패턴 때문에 골머리를 앓아본 경험이 있다면, 저의 이야기가 흥미롭게 들릴 것입니다.

저는 제 레이저 커터에서 나타나는 미세한 줄무늬, 제가 애정을 담아 '커튼 효과(curtain effect)'라고 부르는 문제의 원인을 파헤치기로 마음먹었습니다. 이 현상은 마치 타이밍 벨트의 자국이 그대로 찍혀 나오는 것처럼 보였습니다. 이 작은 결함을 해결하기 위한 저의 탐구 과정은 우리 대부분이 진실이라고 믿었던 기계적 상식을 뒤엎는, 예상치 못한 세 가지 발견으로 이어졌습니다.

1. '더 세게 조일수록 좋다'는 착각

대부분의 사람들은 타이밍 벨트가 헐거워지는 것을 막기 위해 가능한 한 팽팽하게 조이는 것이 정답이라고 믿습니다. 하지만 놀랍게도, 타이밍 벨트의 이상적인 상태는 높은 장력이 아니라 낮은 장력 상태에서 구현됩니다.

왜 그럴까요? 벨트에 과도한 장력을 가하면 내부의 보강 심재(tension member)가 팽팽해져 톱니 사이에서 직선에 가깝게 뻣뻣해집니다. 이 때문에 벨트는 풀리를 감쌀 때 부드러운 곡선이 아닌, 여러 개의 짧은 직선(플랫)이 연결된 다각형처럼 움직이게 되어 미세한 진동을 유발합니다. 많은 사용자들이 백래시(backlash)를 없애기 위해 벨트를 조이지만, 이는 오히려 다른 진동을 완화하는 데 필요한 벨트 고유의 유연성을 제거하는 역효과를 낳습니다.

"장력을 줄이면 벨트 고유의 유연성과 곡률이 우세해져 응력 부재에 약간 더 나은 곡률을 얻게 됩니다."

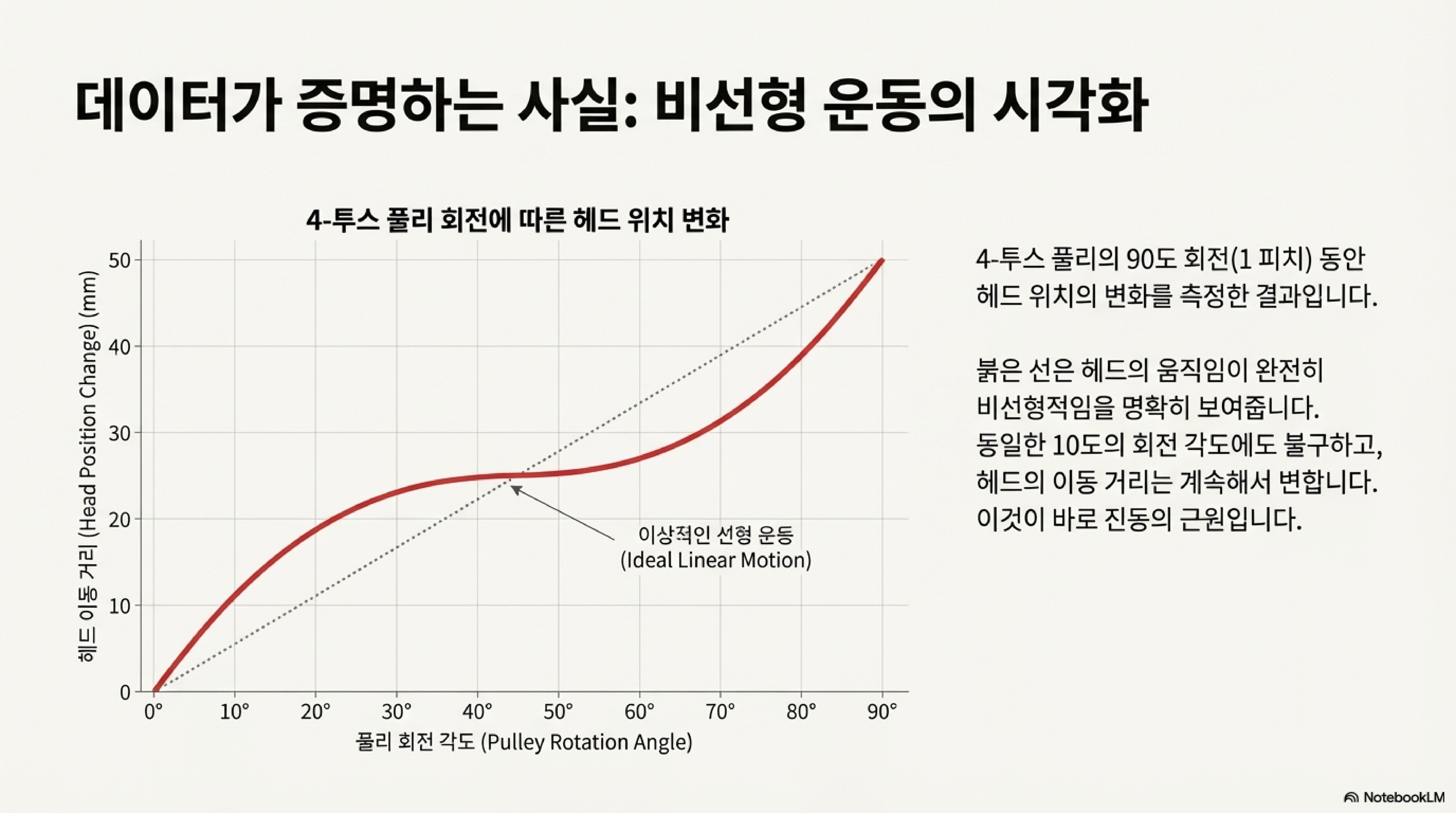

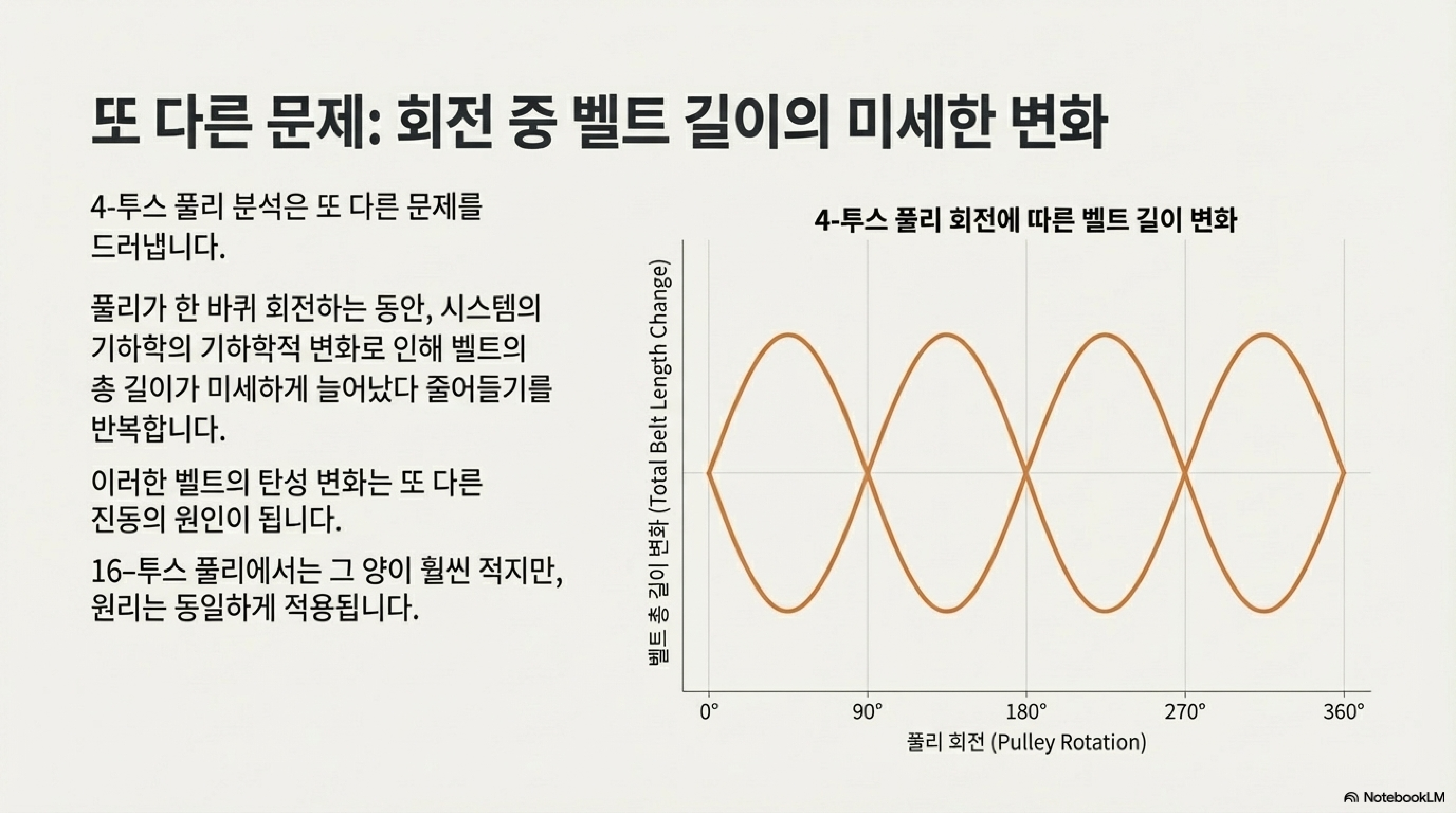

2. 당신의 '둥근' 풀리는 사실 다각형이다

이 현상을 더 깊이 이해하기 위해, 저는 극단적인 비유를 사용해보기로 했습니다. '네모난 바퀴를 단 자동차'를 상상해 보십시오. 승차감이 끔찍할 것입니다. 바퀴를 팔각형으로 바꾸면 조금 나아지겠지만 여전히 덜컹거릴 겁니다. 이 원리는 타이밍 벨트 풀리에도 그대로 적용됩니다.

많은 보급형 기계에 사용되는 16개의 톱니를 가진 작은 풀리는 완벽한 원으로 작동하지 않습니다. 대신, 16개의 평평한 면을 가진 '16각형'처럼 움직입니다. 풀리가 회전할 때마다 벨트는 이 미세한 '평면'들을 따라 움직이면서 눈에 보이지 않는 진동을 발생시킵니다. 이 '다각형 효과'야말로 제가 찾던 '커튼 효과'의 근본적인 원인이었습니다. 부품이 시각적으로는 완벽한 원처럼 보이지만, 기계적 작동 원리는 전혀 다를 수 있다는 놀라운 발견이었습니다.

3. 완벽한 재료가 오히려 문제일 때

타이밍 벨트의 성능은 내부 보강재에 크게 좌우됩니다. 일반적으로 사용되는 유리섬유(fiberglass)는 '높은 강도'와 '낮은 신축성' 덕분에 정밀한 위치 제어에 이상적인 재료처럼 보입니다. 벨트가 늘어나지 않아야 정확한 위치로 이동할 수 있으니까요.

하지만 바로 이 점이 문제였습니다. 유리섬유의 특성을 세부적으로 분석한 결과는 충격적이었습니다. 이 재료는 다음과 같은 항목에서 모두 '나쁨(poor)' 등급을 받았습니다.

- 작은 풀리에서의 작동 성능

- 진동 흡수 능력

- 필요한 탄성

유리섬유의 바로 그 '낮은 신축성'이라는 장점이, 2번에서 설명한 '다각형 효과'로 인해 필연적으로 발생하는 미세한 진동을 전혀 흡수하지 못하고 그대로 프린터 헤드에 전달하는 주범이었던 것입니다. 특정 응용 분야에서는 일반적으로 우수하다고 여겨지는 재료의 특성이 오히려 문제를 악화시킬 수 있다는 역설을 명확히 보여주는 사례입니다.

결론: 결함 속에서 얻는 깨달음

미세한 '커튼 효과'를 추적하는 저의 여정은 단순히 벨트 장력을 조절하는 문제를 넘어섰습니다. 그것은 결국 기계의 근본적인 설계상 한계와 그에 따른 재료의 부조화를 이해하는 과정이었습니다. 이 모든 문제의 시작점은 바로 비용 절감을 위해 작은 16톱니 풀리를 선택한 설계적 타협이었습니다.

이 사실을 깨닫고 나니 제 앞에는 두 가지 선택지가 놓였습니다. 기계를 대대적으로 개조하거나, 혹은 이 문제를 안고 살아가거나. 저는 후자를 선택했습니다. 제 기계는 가격 대비 훌륭한 성능을 보여주고 있으며, 이 미세한 결함은 제가 사용하는 목적에 큰 지장을 주지 않기 때문입니다.

때로는 완벽을 추구하는 과정에서 마주하는 작은 결함이야말로, 시스템의 내재된 불완전성을 깊이 이해하고 그 한계 안에서 최선을 찾는 현실적인 지혜를 가르쳐 줍니다. 모든 기계에는 설계상의 타협이 존재하며, 그 본질을 이해하는 것이야말로 진정한 전문가로 나아가는 길일 것입니다.

'레이저 프로그램 > RDWorks LAB' 카테고리의 다른 글

| Rdworks Lab 85 아크릴을 다룰 때 한 번쯤은 마주쳤을 고민 (0) | 2025.12.19 |

|---|---|

| Rdworks Lab 84 베테랑 메이커의 새 레이저 커터 (0) | 2025.12.19 |

| Rdworks Lab 82 '인탈리오'와 '릴리프'의 함정 (0) | 2025.12.19 |

| Rdworks Lab 81 제 레이저 커터에 불이 났습니다 (0) | 2025.12.19 |

| Rdworks Lab 80 램프 효과(Ramp Effect)'의 실체 (0) | 2025.12.19 |