레이저 커팅에 대한 3가지 놀라운 진실: 당신이 알던 모든 것이 틀렸을지도 모릅니다

레이저 커터를 사용하는 메이커라면, 특히 아크릴을 다룰 때 한 번쯤은 마주쳤을 고민이 있습니다. 바로 절단면에 나타나는 보기 흉한 수직 줄무늬(striations)입니다. 많은 이들이 이 문제를 해결하기 위해 기계 설정을 바꾸거나, 더 비싼 장비로 업그레이드하면 해결될 것이라 생각합니다. 하지만 만약 그 줄무늬가 기계의 성능이나 설정 문제가 아니라면 어떨까요? 진실은 우리가 생각했던 것보다 훨씬 더 흥미롭고 예상 밖의 곳에 숨어있을지 모릅니다. 완벽한 절단면을 향한 여정, 그 속에 숨겨진 놀라운 진실 세 가지를 지금부터 공개합니다.

1. 그 '줄무늬', 기계 탓이 아닙니다: 절단 과정의 본질

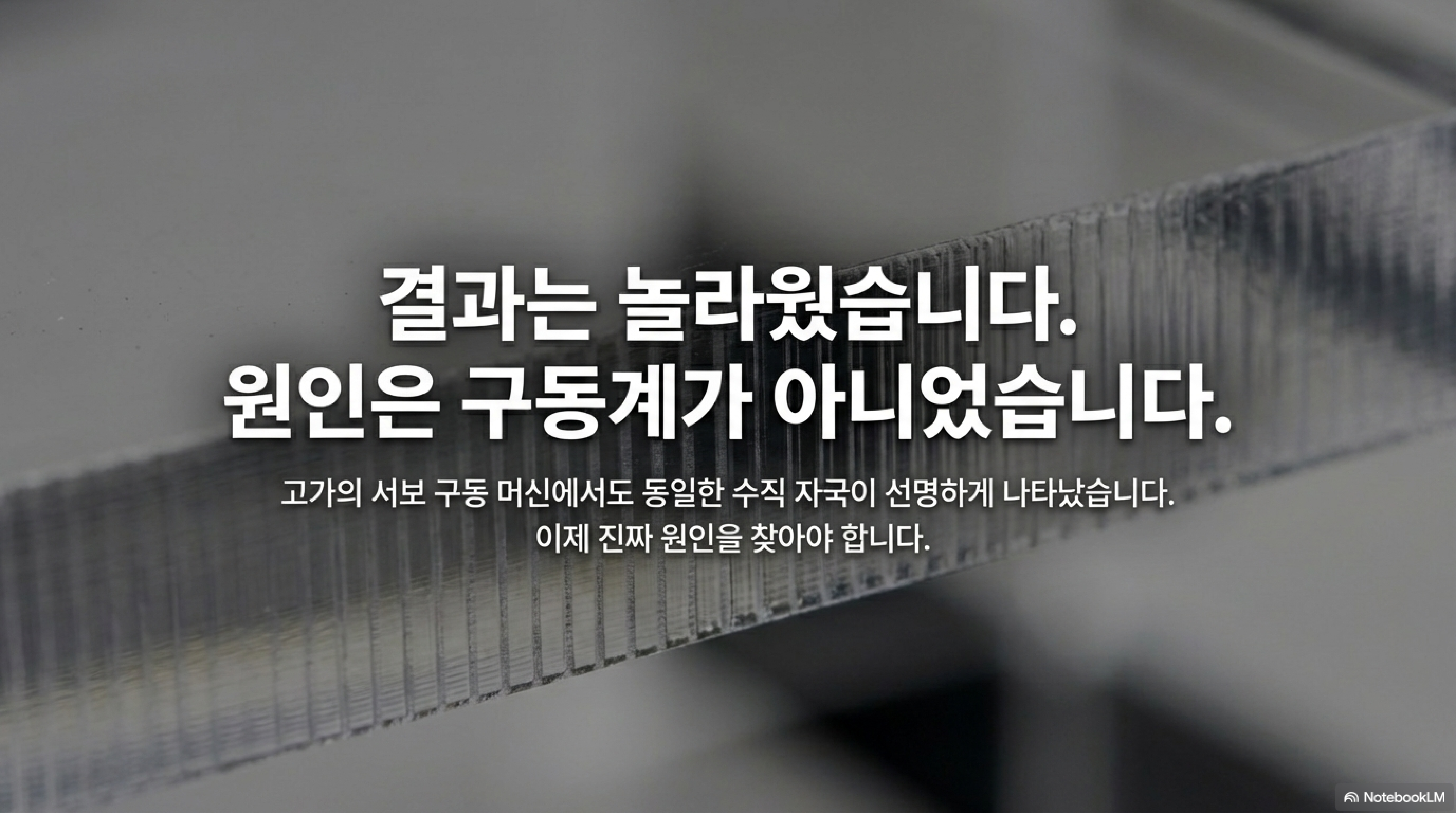

많은 사용자들이 아크릴 절단면에 생기는 줄무늬가 스텝 모터의 미세한 움직임이나 구동 벨트의 톱니 때문에 생긴다고 믿습니다. 기계가 한 스텝씩 움직일 때마다 절단면에 흔적을 남긴다는, 일견 그럴듯한 추측입니다. 하지만 이 가설은 한 가지 간단한 실험으로 인해 흔들리게 됩니다. 기존의 스텝 모터 방식이 아닌, 훨씬 더 부드럽게 움직이는 서보 시스템을 갖춘 새로운 기계에서 동일한 아크릴을 절단했을 때도 결과는 같았습니다. 절단면에는 여전히 똑같은 수직 줄무늬가 선명하게 나타났습니다. 이는 줄무늬의 원인이 기계의 구동 방식이 아니라는 결정적인 증거였습니다.

그렇다면 진짜 원인은 무엇일까요? 정답은 '레이저 절단 과정 자체'에 내재되어 있습니다. 이 현상을 이해하기 위해 산소를 보조제로 사용하는 금속 절단 과정을 하나의 유용한 비유로 살펴볼 수 있습니다. 레이저 절단은 버터처럼 재료를 매끄럽게 녹여내는 연속적인 과정이 아닙니다. 오히려 빔이 앞으로 나아갈 때마다 그 주변 영역의 재료를 순간적으로 증발시키거나 태워 '떼어내는(chunking away)' 간헐적인 과정에 가깝습니다. 즉, 빔은 계속해서 움직이지만 재료 제거는 불연속적인 '영향권' 안에서 겹겹이 일어납니다. 아크릴이 증발하고 승화하는 과정에서도 이와 동일한 원리가 적용되어 규칙적인 줄무늬를 남기게 된다고 추정할 수 있습니다.

이 발견은 다음과 같은 결론으로 이어집니다.

"이것은 이 자국이 구동 시스템과는 아무런 관련이 없으며, 단지 아크릴에서 발생하는 절단 과정에 내재된 부분이라는 것을 명확히 보여준다고 생각합니다."

2. 더 깨끗한 절단면의 비밀: 공기는 적을수록 좋습니다

일반적으로 에어 어시스트(air assist)의 공기 흐름이 강할수록 연기를 효과적으로 제거하고 절단 품질이 좋아질 것이라고 생각합니다. 하지만 아크릴을 절단할 때만큼은 이 상식이 통하지 않습니다. 놀랍게도, 공기 흐름이 적을수록 더 광택 있고 깨끗한 마감면을 얻을 수 있습니다.

그 이유는 열에 있습니다. 강한 공기 흐름은 절단면을 너무 빨리 식혀버려, 절단 과정에서 생긴 미세한 줄무늬 자국들을 그 자리에 격렬하게 '얼려버리는' 결과를 낳습니다. 반면, 공기 흐름을 "아주 약한 속삭임" 수준으로 줄이면 절단 직후 남은 열이 표면을 식기 전에 부드럽게 '광택을 내는(burnish)' 역할을 합니다. 이 잔열이 줄무늬의 날카로운 경계면을 살짝 녹여 서로 부드럽게 섞이게 만들면서 훨씬 더 매끄럽고 광택 있는 마감을 만들어내는 것입니다.

이 원리는 다음의 관찰로 명확하게 설명됩니다.

"공기가 적을수록 훨씬 더 나은 광택 마감을 얻을 수 있습니다. 공기가 많으면 연기를 더 잘 제거할 수는 있겠지만, 실제로는 절단 효율을 감소시키고 최악의 마감면을 만듭니다. 왜냐하면 절단면이 훨씬 더 빨리 식어버리기 때문입니다."

3. 레이저 빔의 착시: 절단면은 왜 가운데가 더 넓을까?

레이저 빔은 렌즈를 통과하며 초점을 중심으로 모래시계 모양을 이룹니다. 따라서 많은 사람들은 두꺼운 재료를 절단했을 때, 그 절단면 역시 빔의 모양처럼 가운데가 가장 좁고 위아래가 넓은 형태(> <)일 것이라고 예상합니다. 하지만 두꺼운 아크릴을 절단한 실제 단면을 보면 우리의 예상은 완전히 빗나갑니다. 절단면은 모래시계 모양이 아니라, 오히려 가운데 부분이 더 넓은 배럴(( )) 형태를 띱니다.

이 현상의 열쇠는 '에너지 밀도(energy density)'에 있습니다. 레이저 빔의 에너지는 초점, 즉 가장 좁은 지점에서 가장 높게 응축됩니다. 이 높은 에너지 밀도가 재료의 중간 지점에서 더 강력한 증발 및 승화 작용을 일으킵니다. 결과적으로 재료의 위아래보다 중간 부분이 더 많이 제거되어, 절단면이 배럴 형태로 만들어지는 것입니다. 사실 이 원리는 많은 메이커들이 익숙한 '모드 번 테스트(mode burn test)'에서도 똑같이 확인할 수 있습니다. 테스트 시 빔의 중앙이 가장 깊게 타는 이유는 바로 그 지점의 에너지 밀도가 가장 높기 때문입니다. 이처럼 아크릴은 레이저 빔의 보이지 않는 특성을 시각적으로 보여주는 훌륭한 '증거(tell tale)' 재료가 됩니다.

결론: 작업대를 다시 돌아볼 시간

우리는 오늘 레이저 커팅에 대한 세 가지 놀라운 사실을 확인했습니다. 절단면의 줄무늬는 기계의 한계가 아닌 절단 과정의 본질이며, 아크릴의 광택 마감은 강한 바람이 아닌 약한 열로 완성되고, 절단면의 형태는 빔의 모양이 아닌 에너지 밀도에 의해 결정된다는 것입니다.

이는 레이저 커팅이 단순히 버튼을 누르고 기계를 조작하는 행위를 넘어, 미묘한 물리 법칙의 영향을 받는 섬세한 과정임을 상기시켜 줍니다. 오늘 배운 지식을 바탕으로 당신의 작업대 위 설정을 다시 한번 점검해보는 것은 어떨까요? 당신의 작업실에서 '당연하게' 여겨왔던 지식들 중, 다시 한번 되짚어볼 만한 것은 또 무엇이 있을까요?

'레이저 프로그램 > RDWorks LAB' 카테고리의 다른 글

| Rdworks Lab 87 공기량이 아니라 '숨겨진 병목' (0) | 2025.12.19 |

|---|---|

| Rdworks Lab 86 아크릴 레이저 커팅, 당신이 알던 상식은 틀렸다 (0) | 2025.12.19 |

| Rdworks Lab 84 베테랑 메이커의 새 레이저 커터 (0) | 2025.12.19 |

| Rdworks Lab 83 완벽하지 않은 3가지 의외의 이유 (0) | 2025.12.19 |

| Rdworks Lab 82 '인탈리오'와 '릴리프'의 함정 (0) | 2025.12.19 |