새로 산 고가 레이저 커터의 숨겨진 결함: 발견부터 수리까지의 여정

소개

전문가의 검수까지 마친 새로운 레이저 커터를 받았을 때의 설렘과 기대감은 이루 말할 수 없습니다. 상자를 열고 기계를 설치하며, 앞으로 펼쳐질 수많은 창작 프로젝트에 대한 상상으로 가득 차게 됩니다. 모든 것이 완벽해 보였고, 기계의 성능을 의심할 여지는 없어 보였습니다.

하지만 그 완벽함에 대한 믿음은 간단한 실제 프로젝트 앞에서 흔들리기 시작했습니다. 접이식 크리스마스 카드를 만드는 과정에서, 카드가 완벽하게 접히지 않는다는 사실을 발견한 것입니다. 이는 기계의 축이 완벽한 직각이 아닐 수도 있다는, 즉 '직각도(squareness)'에 문제가 있다는 심각한 의심을 불러일으켰습니다. 이 작은 불일치는 곧 기계의 근본적인 결함을 파헤치는 긴 여정의 시작이었습니다.

--------------------------------------------------------------------------------

1. 눈에 보이지 않던 결함: 새 기계도 완벽할 순 없다

문제를 정량적으로 확인하기 위해, 저는 10mm 두께의 아크릴(perspex) 조각을 이용한 간단한 테스트를 고안했습니다. 갠트리의 한쪽 끝에서 이 조각을 기준점에 딱 맞게 위치시킨 후, 갠트리를 반대편 끝(440mm 거리)으로 이동시켰습니다. 그러자 믿을 수 없는 결과가 나타났습니다. 기준점과 아크릴 조각 사이에 무려 2.82mm의 틈이 벌어진 것입니다. 기계 축이 완벽한 직각이 아니라는 사실이 명확해졌습니다.

이는 제조사나 유통사의 표준 테스트 절차에서는 발견되지 않았던 결함이었습니다. 특정 종류의 정밀한 작업을 수행하기 전까지는 누구도 알아차리기 힘든 문제였던 것입니다. 이는 표준화된 테스트 프로그램만으로는 기계의 모든 잠재적 문제를 파악하기에 충분하지 않을 수 있다는 점을 시사합니다.

"영국의 유통사가 이 기계에 적용했던 대부분의 테스트 프로그램이 이 문제를 찾아낼 만큼 충분히 광범위하지 않았다고 생각합니다. 이는 그들에게도 배움의 과정일 것이며, 앞으로 이 문제를 해결해 나갈 것이라고 확신합니다."

이 경험은 모든 메이커와 취미 공예가에게 중요한 교훈을 줍니다. 제조사의 보증이나 테스트 결과에만 의존하지 말고, 항상 자신의 실제 프로젝트를 통해 새 장비의 성능을 직접 검증해야 한다는 것입니다.

2. 기본 제공 툴킷의 한계: 당신의 공구함은 충분하지 않을 것이다

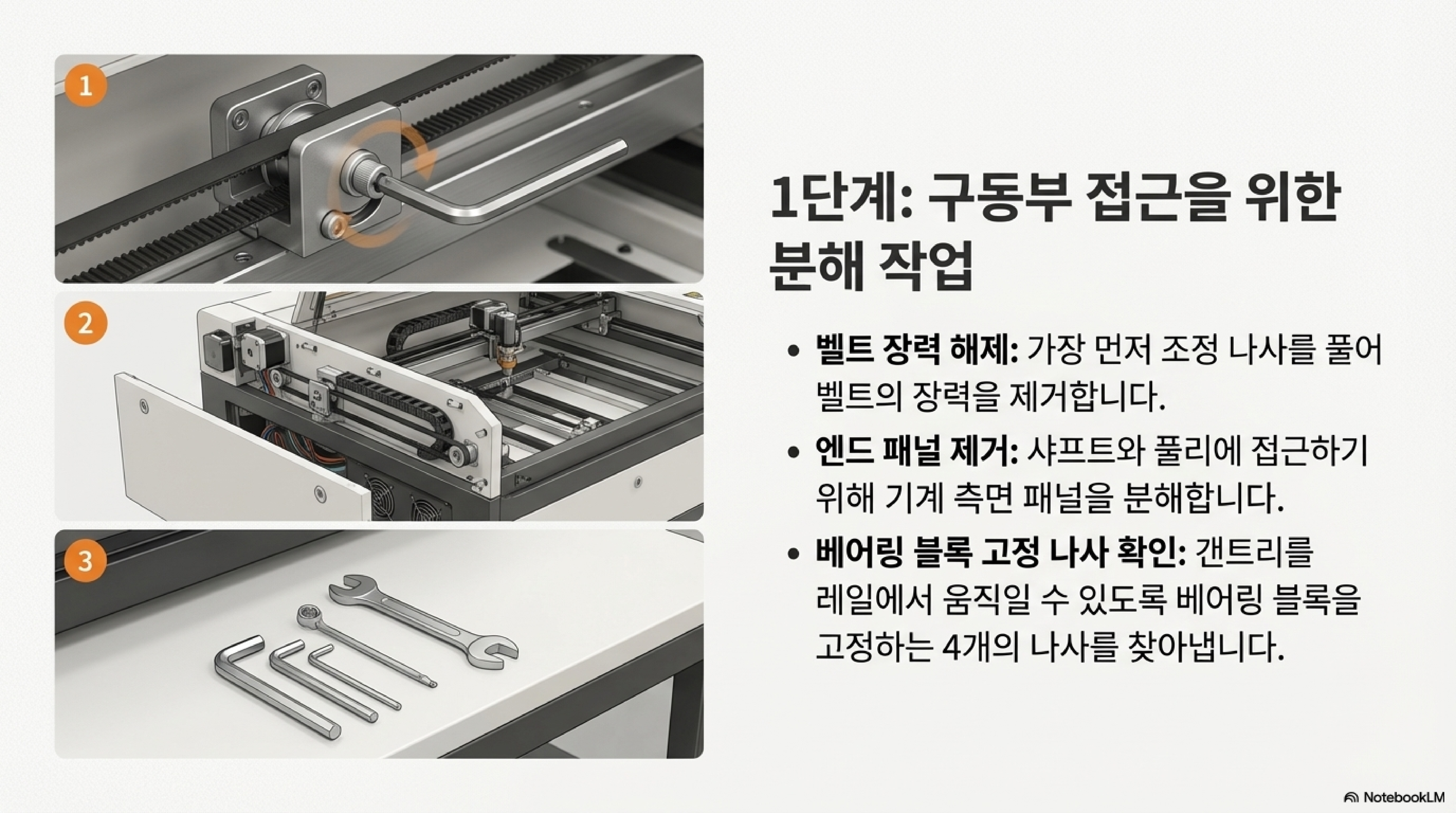

본격적인 기계 조정에 들어가면서 깨달은 또 다른 사실은, 이처럼 복잡한 작업을 위해 제조사가 제공하는 기본 공구 세트는 거의 상징적인 수준에 불과하다는 점입니다. 제조사는 기본적인 앨런 키 세트 하나를 제공했지만, 이 정도의 정밀한 기계 수리에는 턱없이 부족했습니다.

베어링 블록을 풀고, 엔드 패널을 제거하고, 구동 풀리를 조정하는 등 수리에 필요한 거의 모든 과정에서 저는 운 좋게도 제 작업실에 갖춰진 개인 공구함에 의존해야 했습니다. 기본 제공 툴킷은 사실상 무용지물이었습니다.

"...이것이 제가 도구 상자에서 제공받은 유일한 공구인데, 이걸로는 별로 할 수 있는 게 없습니다..."

이는 복잡한 기계를 다룰 때 흔히 겪는 일입니다. 이 경험은 언제나 자신만의 고품질 공구 세트를 준비해 두어야 한다는 점을 다시 한번 상기시켜 줍니다.

3. 해결책은 디지털이 아닌 기계식: 직접 풀어야 하는 퍼즐

직각도 문제를 해결하는 것은 간단한 소프트웨어 보정 작업이 아니었습니다. 이는 기계의 갠트리(gantry, 축이 움직이는 구조물) 전체를 물리적으로 조정해야 하는 복잡한 기계적 과제였습니다. 핵심 과정은 구동 벨트를 풀고, 레일에서 베어링 블록을 분리한 다음, 빔 전체를 물리적으로 이동시켜 정렬하는 것이었습니다.

특히 구동축의 너트를 푸는 과정에서 예상치 못한 난관에 부딪혔습니다. 너트에 스패너를 걸고 돌리려 해도, 반대편에서 축을 고정할 방법이 없어 축 전체가 헛돌기만 했습니다. 이때 창의적인 '메이커의 묘수'가 필요했습니다. 저는 기계 반대편 끝에 있는 긴 구동축의 다른 쪽 끝에 두 번째 스패너를 걸어 기계 프레임에 단단히 고정시켰습니다. 이렇게 반대편에서 지렛대 역할을 하는 고정점을 만듦으로써, 마침내 너트에 강력한 토크를 가해 풀 수 있었습니다.

이 경험은 우리가 사용하는 도구의 기계적 원리를 이해하는 것이 얼마나 중요한지 보여줍니다. 가장 치명적인 문제들은 종종 디지털 보정이 아닌, 물리적인 해결책을 필요로 하기 때문입니다.

4. 파급 효과: 하나의 문제를 해결하면 다른 문제가 생긴다

큰 기계적 수리가 의도치 않은 결과를 낳을 수 있다는 것은 아이러니한 진실입니다. 갠트리를 물리적으로 완벽하게 정렬하자, 완전히 새로운 문제가 발생했습니다.

갠트리의 위치가 바뀌면서 레이저 빔을 반사하는 거울의 정렬이 완전히 틀어져 버린 것입니다. 처음에는 '거울이 빔에 달려 있으니 괜찮을지도 모른다'고 생각했지만, 곧바로 깨달았습니다. 빔의 물리적 위치 자체가 변했기 때문에 레이저 경로 전체가 틀어졌다는 것을요. 커팅에 필수적인 레이저 경로가 더 이상 정확하지 않게 되었습니다.

"하나의 중대한 문제가 생겼군요. 이 상태로는 테스트를 할 의미가 없겠죠? 거울이 빔에 장착되어 있으니... 네, 이제 그 빔이 틀어졌고 중앙에 있지도 않네요. 빔을 다시 설정해야 합니다."

이는 시스템적 사고의 중요성을 일깨우는 결정적인 교훈입니다. 복잡한 기계에서 각 부품은 서로 긴밀하게 연결되어 있으며, 한 부분의 변화는 종종 다른 부분들의 재조정을 요구합니다.

5. 최고의 진단 도구: 간단한 종이 접기 테스트

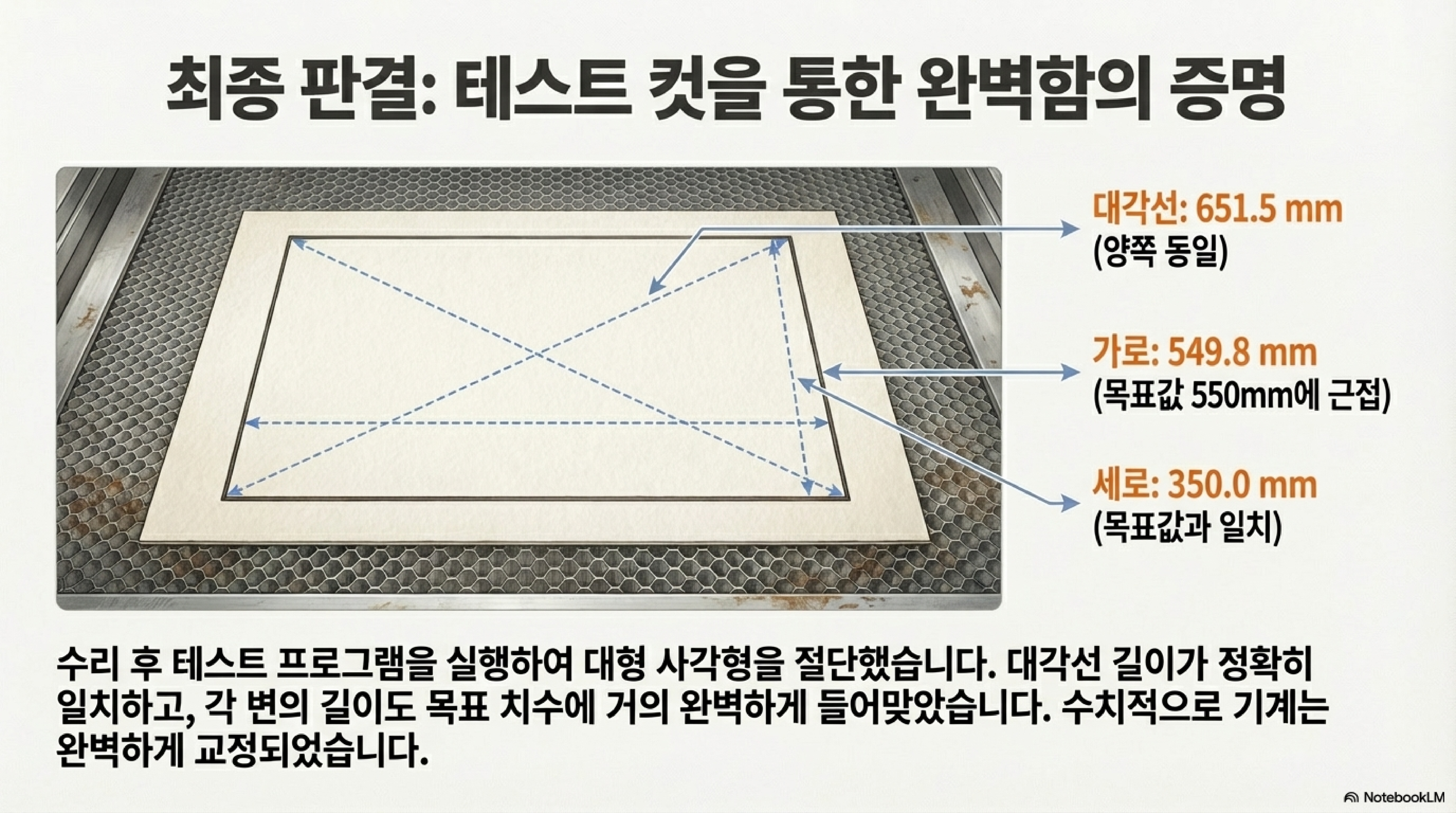

모든 기계적 수리와 빔 정렬을 마친 후, 수리가 완벽했는지 확인하기 위한 최종 테스트가 필요했습니다. 이때 사용된 것은 고가의 장비가 아닌, 지극히 간단하고 저렴한 방법이었습니다. 바로 도화지용 두꺼운 종이(cartridge paper)나 저렴한 대안인 도배용 라이닝 페이퍼를 이용한 '접기 테스트'입니다. 방법은 간단합니다. 큰 종이에 거대한 사각형(550mm x 350mm)을 자르되, 중앙에 접기 쉽도록 점선(perforation)을 함께 커팅하는 것입니다.

커팅이 끝난 후, 먼저 자와 캘리퍼스로 사각형의 치수가 정확한지 간단히 확인했습니다. 그리고 최종적으로, 점선을 따라 종이를 접었을 때 모든 모서리가 오차 없이 정확하게 일치했습니다. 이 간단한 테스트 하나로 기계의 직각도가 완벽하게 교정되었음을 증명할 수 있었습니다.

"...만약 이 종이가 제 점선을 따라 반으로 접혔을 때 완벽하게 모서리가 일치한다면, 그건 된 겁니다. 그리고 정말 그렇게 됐죠... 이처럼 간단한 프로그램 하나로 기계가 제대로 작동하는지 아닌지를 알 수 있습니다."

때로는 가장 효과적인 진단 도구가 가장 단순하고 저렴한 것일 수 있습니다. 이 '종이 접기 테스트'는 누구나 쉽게 따라 할 수 있는 훌륭한 예시이며, 기계의 정밀도를 확인하는 강력한 방법입니다.

--------------------------------------------------------------------------------

결론

체계적이고 직접적인 노력을 통해 기계는 '불완전함'에서 '완전함'으로 거듭났습니다. 이 여정은 새 장비에 대한 맹목적인 신뢰 대신 비판적인 검증의 중요성을, 그리고 디지털 시대에도 여전히 중요한 기계적 원리에 대한 이해를 일깨워 주었습니다.

마지막으로 독자 여러분께 질문을 던지고자 합니다. "당신이 가진 도구의 숨겨진 진실을 밝혀내기 위해, 당신이라면 어떤 간단한 실제 테스트를 설계하시겠습니까?"

'레이저 프로그램 > RDWorks LAB' 카테고리의 다른 글

| Rdworks Lab 91 레이저 커터, 더 스마트하게 쓰는 5가지 비법 (0) | 2025.12.19 |

|---|---|

| Rdworks Lab 90 레이저 커터 정렬 (0) | 2025.12.19 |

| Rdworks Lab 88 버려진 볼펜으로 정밀 도구를 (0) | 2025.12.19 |

| Rdworks Lab 87 공기량이 아니라 '숨겨진 병목' (0) | 2025.12.19 |

| Rdworks Lab 86 아크릴 레이저 커팅, 당신이 알던 상식은 틀렸다 (0) | 2025.12.19 |