레이저 커터, 왜 재료가 비스듬하게 잘릴까? 아무도 알려주지 않는 '스위트 스팟'의 비밀

두꺼운 아크릴을 레이저 커터로 자를 때, 완벽한 수직 절단을 기대했지만 결과물은 실망스럽게도 비스듬한 절단면을 보여준 경험이 있으신가요? 우리 모두가 겪어본 좌절스러운 경험입니다. 열심히 설정을 맞추고 작업을 시작했지만, 기대와 다른 결과물은 우리를 당황하게 만들죠.

이 현상의 원인은 대체 무엇일까요? 에어 어시스트 노즐의 방향이 틀어진 걸까요, 아니면 소프트웨어 설정에 오류가 있었던 걸까요? 이 문제의 진짜 원인은 놀랍게도 많은 사람들이 간과하는 '스위트 스팟(Sweet Spot)'이라는, 생소하지만 결정적인 개념에 있습니다. 이 글을 통해 비스듬한 절단의 비밀을 파헤치고 당신의 레이저 커터를 한 단계 더 업그레이드할 수 있는 지식을 공유하고자 합니다.

--------------------------------------------------------------------------------

1. 첫 번째 단서: 문제는 당신이 생각하는 곳에 있지 않다 (ft. 노즐 테스트)

비스듬한 절단 문제가 발생했을 때 가장 먼저 의심하게 되는 것은 '에어 어시스트 노즐의 방향'입니다. 노즐이 한쪽으로 치우쳐 공기를 불어넣으면서 빔을 밀어내는 것이 아닐까 하는 합리적인 추측이죠. 이는 복잡한 도구 없이도 가장 먼저 확인해볼 수 있는 중요한 진단 단계입니다.

이 가설을 검증하기 위해 간단하지만 결정적인 실험을 진행했습니다. 먼저 -2도, +2도, +0.5도 등 일정한 방향으로 기울어짐이 발생하는 것을 확인한 후, 렌즈와 노즐을 정확히 180도 회전시켜 다시 동일한 재료를 절단했습니다. 만약 노즐의 방향이 원인이라면, 절단면의 기울기도 정반대 방향으로 나타나야 합니다. 하지만 결과는 놀라웠습니다. 노즐의 방향과 상관없이 절단면은 여전히 같은 방향으로 비스듬하게 잘렸습니다.

이 간단한 테스트는 문제의 근본 원인이 노즐이 아니라는 확실한 증거입니다. 가장 명백해 보이는 원인이 항상 정답은 아니며, 변수를 하나씩 체계적으로 제거해 나가는 것이 문제 해결의 핵심임을 보여줍니다.

--------------------------------------------------------------------------------

2. 진짜 범인: 찾기 힘든 '스위트 스팟'의 정체

문제의 진짜 범인은 바로 '스위트 스팟'이었습니다. 스위트 스팟이란, 레이저 헤드에 있는 세 번째 미러 위의 정확한 단 하나의 지점이며, 렌즈 튜브의 중심축이 이 미러와 교차하는 바로 그곳을 의미합니다. 이것은 단순히 빔을 미러의 좌우 중앙에 맞추는 수평(plan view) 정렬의 문제가 아닙니다. 빔이 미러의 상하 정확한 위치를 통과해야 하는 수직 정렬까지 고려해야 하는 까다로운 3차원 정렬 문제입니다.

스위트 스팟이 왜 그렇게 중요할까요? 긴 복도 끝에서 손전등을 비춘다고 상상해 보십시오. 손목을 아주 약간만 비틀어도 벽에 비친 빛은 극적으로 움직입니다. 레이저 빔도 마찬가지입니다. 빔이 헤드로 들어가는 입구에서 아주 약간만 어긋나도, 그 작은 오차는 빔이 렌즈 튜브를 따라 내려오는 과정에서 증폭되어 노즐 출구에서 엄청난 흔들림을 유발합니다. 결국 이 흔들림이 재료를 비스듬하게 절단하는 것입니다.

"...where their axis intersects with that mirror that is the sweet spot."

--------------------------------------------------------------------------------

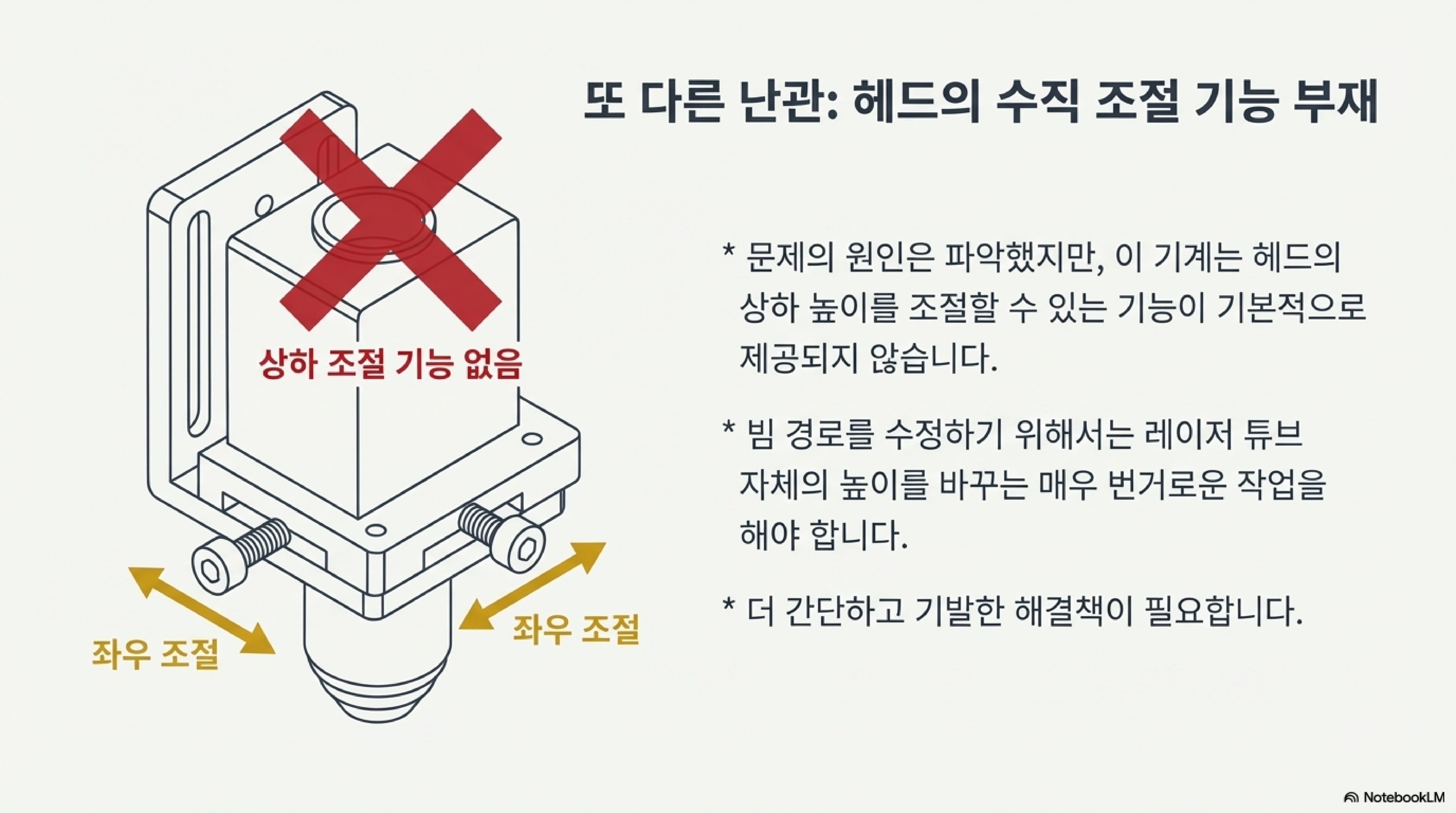

3. 당신의 기계가 당신을 방해하고 있을 수 있다: 고정된 헤드의 한계

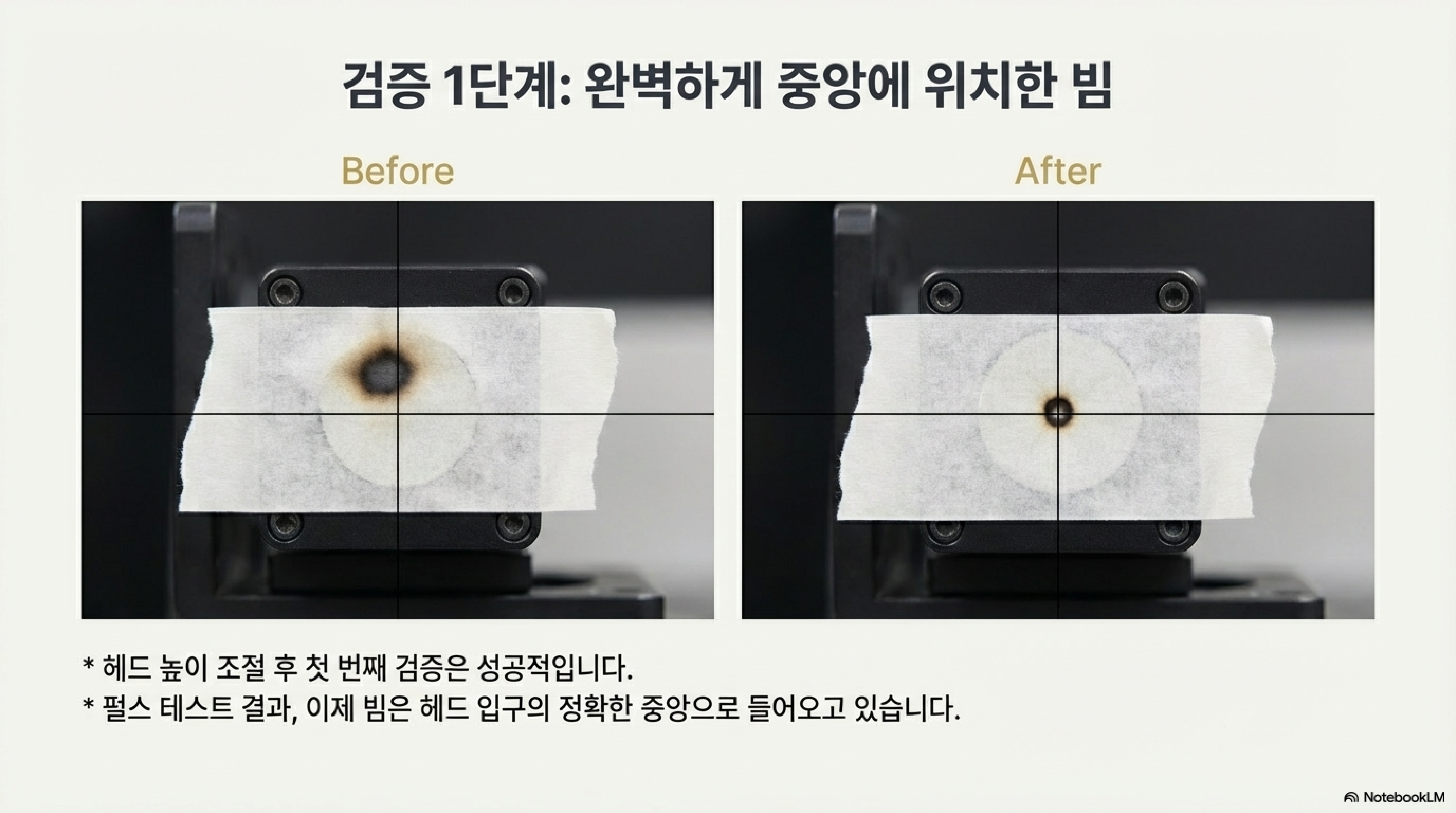

스위트 스팟을 찾아야 한다는 사실을 알았지만, 때로는 기계의 구조적 한계가 이를 방해할 수 있습니다. 실험에 사용된 'Light blade' 기계의 경우, 레이저 헤드의 높이가 고정되어 있어 수직 방향의 빔 정렬이 불가능했습니다. 즉, 빔이 너무 높거나 낮게 들어와도 이를 수정할 방법이 원천적으로 차단되어 있었던 것입니다.

바로 이 지점에서 작업장의 독창성이 필요했습니다. 헤드를 고정하는 나사 4개를 풀고, 1.6mm 두께의 용접봉 두 조각을 스페이서(심)로 사용하여 헤드 전체를 들어 올렸습니다. 이 수동적인 조정을 통해 비로소 빔을 정확한 스위트 스팟으로 유도할 수 있었습니다. 만약 당신의 기계 부품이 고정되어 있다면, 심이나 스페이서를 사용해 필요한 정렬을 달성하는 것을 두려워하지 마십시오.

"I don't know why these machines have got fixed hates because you need to be able to adjust this head to perfectly catch the beam in the right place."

이 점은 레이저 커터 사용자나 구매 예정자에게 매우 중요한 정보입니다. 특정 하드웨어의 한계가 어떤 문제를 야기할 수 있는지, 그리고 이를 해결하기 위한 창의적인 대안이 필요할 수 있다는 점을 인지해야 합니다.

--------------------------------------------------------------------------------

4. 가장 놀라운 사실: '스위트 스팟'은 항상 중앙이 아니다

여기서 우리는 가장 중요하고 반직관적인 사실과 마주하게 됩니다. 바로 "빔은 무조건 헤드 입구(포트)의 중앙을 통과해야 한다"는 통념이 완전히 틀렸다는 것입니다.

헤드 입구는 빔이 통과하는 구멍일 뿐, 그 자체는 아무런 의미가 없습니다. 중요한 것은 오직 하나, 빔이 렌즈 튜브의 중심축과 완벽하게 일치하는가입니다. 실험에 사용된 기계에서는 운 좋게도 스위트 스팟이 포트의 기하학적 중앙과 거의 일치했습니다. 하지만 제가 가진 다른 기계인 'China blue'의 경우는 완전히 달랐습니다. 그 기계는 "매우 나쁘게 설계된" 미러 시스템 때문에, 완벽한 수직 절단을 위한 스위트 스팟이 포트의 중심선보다 2.5~3mm 위쪽에 위치해 있었습니다. 만약 이 기계에서 빔을 포트 중앙에 맞추려고 했다면, 절대로 완벽한 결과를 얻지 못했을 것입니다. 이 문제를 해결하기 위해서는 시스템의 가장 처음으로 돌아가 레이저 튜브 자체를 올리거나 내려야 하는 엄청난 작업이 필요했습니다.

이 사례는 모든 기계가 다르며, 보편적인 규칙에 맹목적으로 의존해서는 안 된다는 교훈을 줍니다. 자신의 기계에 맞는 세심한 개별 교정 과정이야말로 완벽한 결과물을 위한 필수 조건입니다.

--------------------------------------------------------------------------------

결론 (Conclusion)

단순한 '비스듬한 절단' 문제에서 시작된 우리의 여정은 빔 물리학과 기계 설계의 깊은 영역까지 우리를 이끌었습니다. 우리는 노즐 방향이라는 초기 가설을 넘어, 문제의 핵심인 '스위트 스팟'의 존재와 그 중요성을 확인했습니다.

특히 두꺼운 재료를 가공할 때, 빔을 스위트 스팟에 정확히 정렬하는 것이 얼마나 지대한 영향을 미치는지 분명해졌습니다. 이는 단순히 설정을 바꾸는 차원이 아니라, 기계의 물리적 한계를 이해하고 때로는 창의적인 방법으로 극복해야 하는 과제입니다.

이제 당신은 '스위트 스팟'의 비밀을 알게 되었습니다. 당신은 지금까지 빔의 수직 정렬을 확인해 본 적이 있나요, 아니면 그저 입구 중앙에만 맞추고 있었나요? 당신의 기계가 가진 가장 큰 한계는 출력이 아니라, 당신이 이제 해결할 지식을 갖게 된 이 사소한 오정렬일지도 모릅니다.

'레이저 프로그램 > RDWorks LAB' 카테고리의 다른 글

| Rdworks Lab 127 레이저 3D 조각, 18개월의 실험 끝에 발견한 (0) | 2025.12.24 |

|---|---|

| Rdworks Lab 126 레이저 3D 각인이 실패하는 이유 (0) | 2025.12.24 |

| Rdworks Lab 124 작은 점을 만드는 비밀 (0) | 2025.12.24 |

| Rdworks Lab 123 DIY 로터리 레이저 조각 (0) | 2025.12.23 |

| Rdworks Lab 122 초간단 로터리 조각기 (0) | 2025.12.23 |