실패한 레이저 커터 업그레이드가 가르쳐준 가장 중요한 교훈 3가지

모든 제작자가 공감할 만한 이야기가 있습니다. 기계는 모든 명령을 완벽한 디지털 정밀도로 따르지만, 물리적인 결과물에는 결함이 나타나는 상황 말입니다. 마치 보이지 않는 손이 미세하게 떨고 있는 것처럼, 제 고정밀 "도트 테스트" 결과물에 물결치는 선이 나타났을 때가 바로 저의 현실이었습니다. 레이저 커터 헤드를 업그레이드하는 간단해 보였던 프로젝트는 이처럼 당혹스러운 문제의 실타래를 풀어내는 여정이 되었습니다. 이 글은 실패와 발견의 연속이었던 그 과정에서 배운 가장 중요한 세 가지 교훈에 대한 이야기입니다.

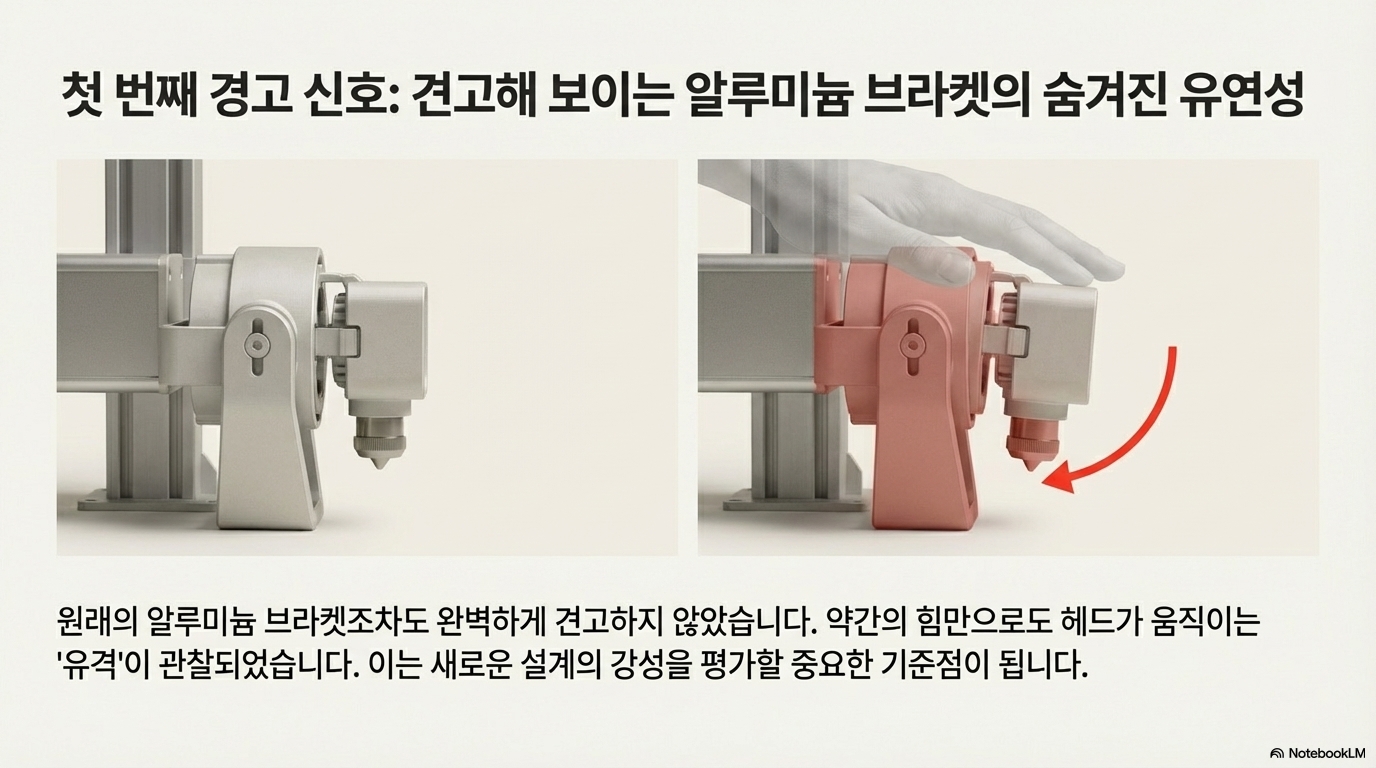

교훈 1: 진범은 '충분히 견고하다'고 믿었던 부품이었다

가장 먼저 저를 괴롭혔던 문제는 고정밀 "도트 테스트"에서 나타나는 미세하게 물결치는 선이었습니다. 처음에는 논리적인 가설을 세웠습니다. 새로 장착한 헤드가 기존보다 훨씬 가벼워졌기 때문에, 스테퍼 모터가 목표 지점을 지나쳐버리는 "오버드라이브" 현상이 발생하는 것이라고 생각했습니다.

하지만 이 가설은 틀렸습니다. 서보 모터와 달리, 스테퍼 모터는 목표 지점에 도달하기 위해 속도를 줄일 뿐 목표를 지나치지 않습니다. 그렇다면 진짜 원인은 무엇이었을까요? 제 탐색은 믿을 수 없는 곳으로 저를 이끌었습니다. 바로 제가 직접 제작했으며, 바위처럼 단단하다고 믿었던 커스텀 알루미늄 마운팅 브래킷이었습니다.

범인은 놀랍게도 이 브래킷의 미세한 '휨'이었습니다. 헤드가 빠른 속도로 방향을 바꿀 때마다, 브래킷에 순간적인 진동이 발생했습니다. 이 미세한 진동은 렌즈를 레이저 빔의 중심 축에서 살짝 벗어나게 만들었고, 본질적으로 진동하는 브래킷이 렌즈를 레이저 빔의 방향을 흔드는 '조향 거울'로 바꿔버린 것입니다. 눈으로는 거의 감지할 수 없는 이 움직임이 바로 물결무늬의 원인이었습니다.

"이 헤드는 환상적인 속도 검사기라는 제 말을 기억하세요. 무슨 일이 일어나고 있는지 정확히 알려주니까요."

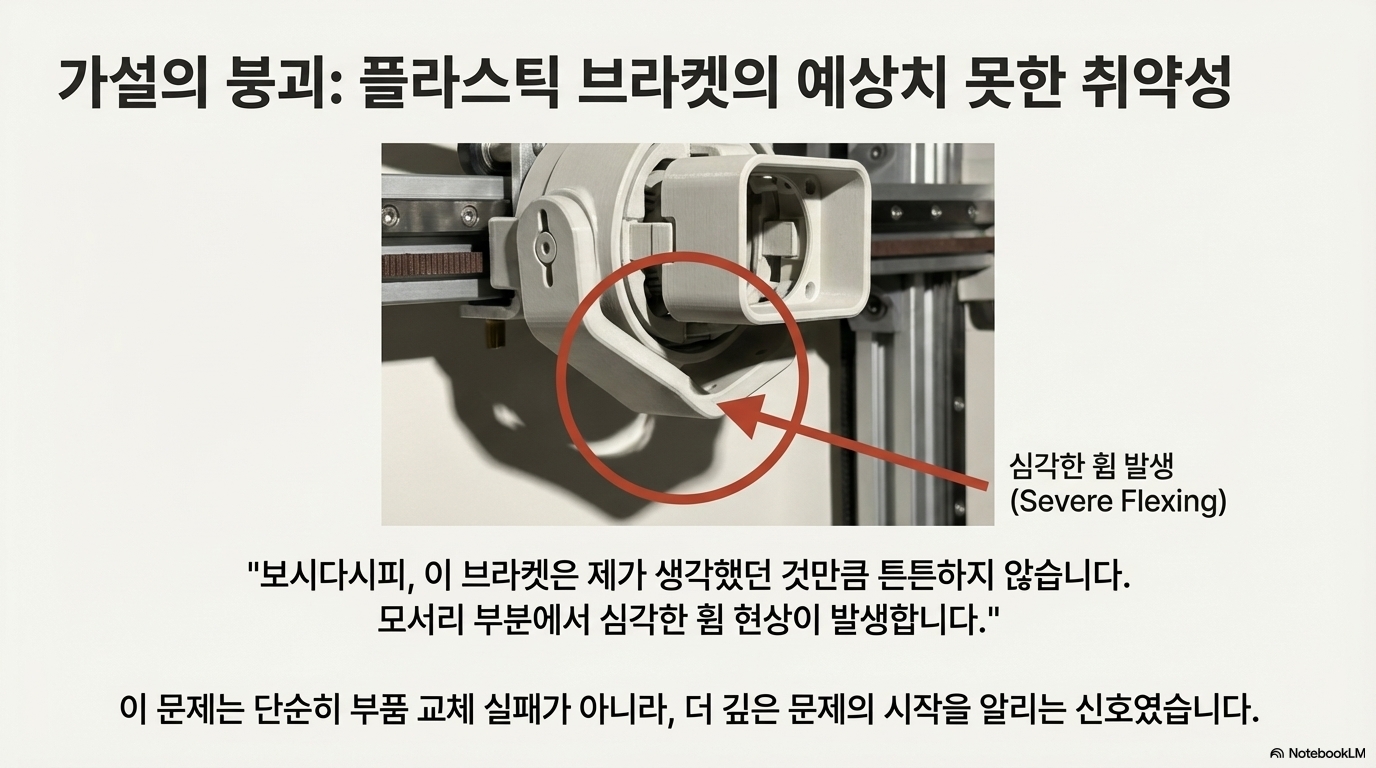

교훈 2: 최악의 실패가 최고의 진단 도구가 되다

진짜 원인을 찾은 후, 저는 병을 진단했으니 치료는 명백하다고 생각했습니다. 바로 타협 없는 견고함이었습니다. 이를 증명하기 위해 플라스틱으로 맞춤 제작한 브래킷을 실험해보기로 했습니다. 결과는 완전한 실패였습니다. 플라스틱 브래킷은 기존의 알루미늄 브래킷보다 훨씬 더 많이 휘었고, 물결무늬는 더욱 심해졌습니다.

하지만 이 명백한 실패는 좌절이 아닌, 결정적인 '아하!'의 순간을 가져다주었습니다. 실패한 실험은 제가 이전의 불가사의한 데이터를 올바르게 해석할 수 있는 열쇠가 되어 준 새로운 '과장된 데이터 포인트'를 제공했습니다. 플라스틱 브래킷의 과장된 떨림을 보고 나니, 이전에는 미처 인지하지 못했던 알루미늄 브래킷의 미세한 떨림이 명확하게 보이기 시작했습니다. 최악의 실패가 최고의 진단 도구가 된 셈입니다. 이 실패한 실험이 없었다면, 저는 여전히 스테퍼 모터를 탓하며 엉뚱한 곳에서 해답을 찾고 있었을지도 모릅니다.

"이 플라스틱 브래킷 재앙의 긍정적인 면을 봐야 합니다. 이것이 없었다면 실제로 무슨 일이 일어나고 있었는지 발견하지 못했을 수도 있으니까요."

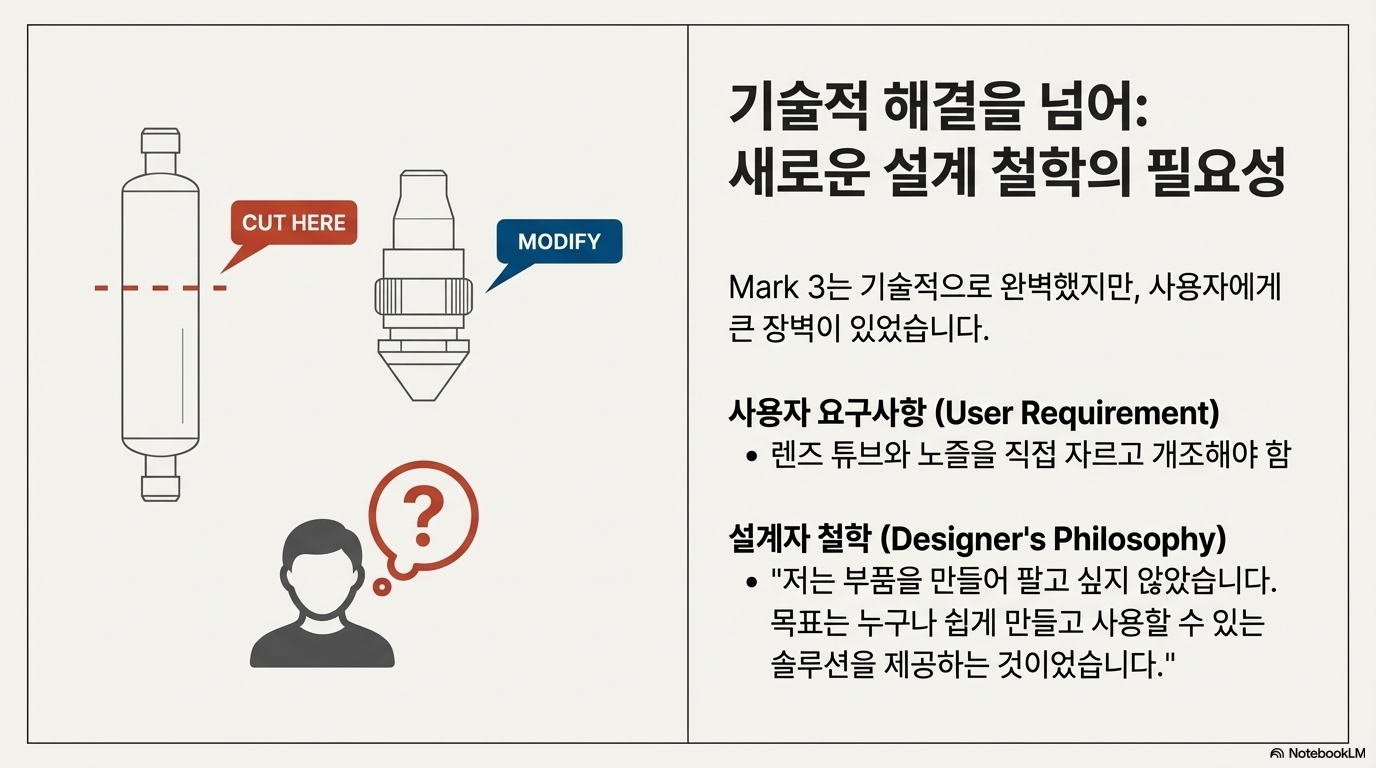

교훈 3: 최고의 디자인은 모두를 위한 디자인이다

마침내 '휨'이라는 병을 진단하자, 치료법은 명백해졌습니다. 바로 타협 없는 견고함이었습니다. 이 순수한 기계적 해답을 찾기 위해, 저는 '과할 정도의' 맞춤형 용접 스테인리스 스틸 브래킷(Mark 3)을 제작했습니다. 결과는 완벽했습니다. 99%의 떨림이 사라졌고, 기계적인 완벽함에 도달했습니다. 하지만 진정한 설계의 도전은 이제 막 시작된 것이었습니다.

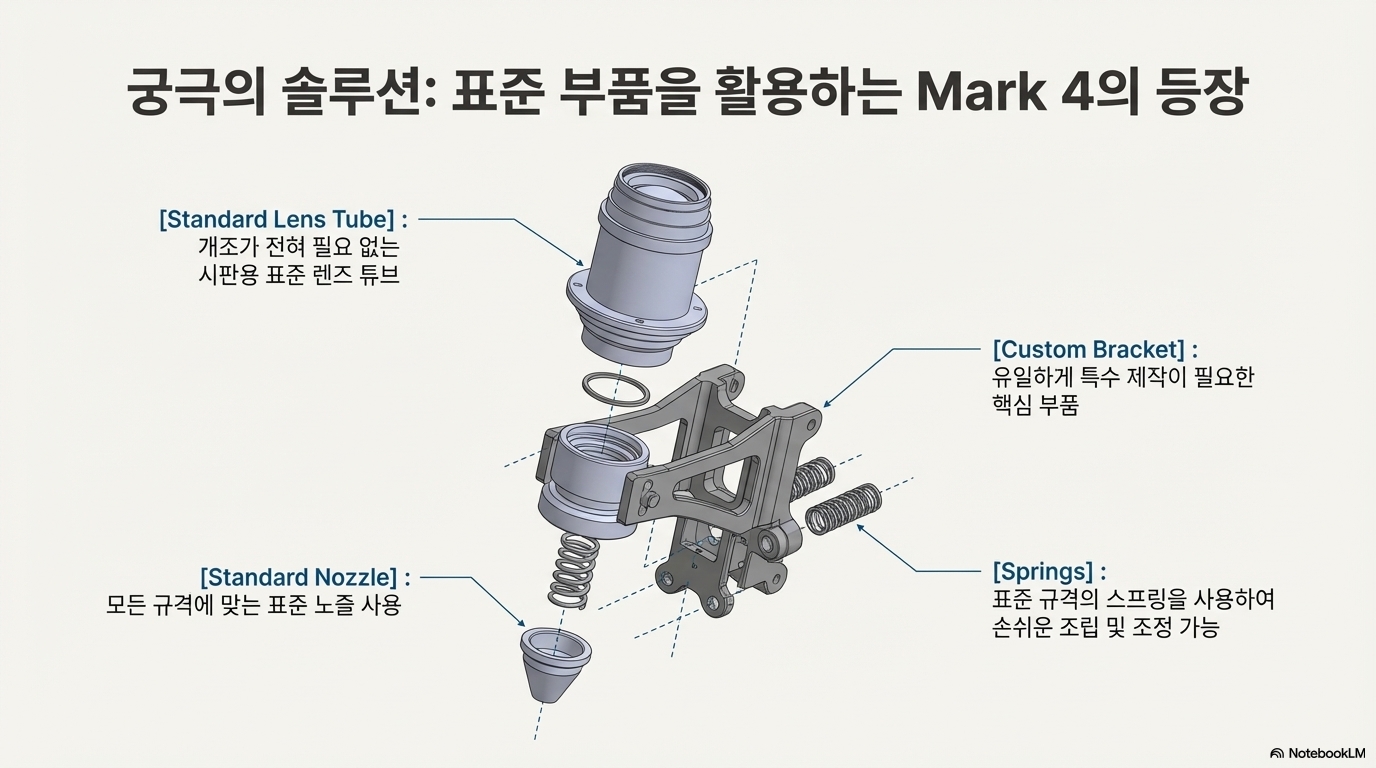

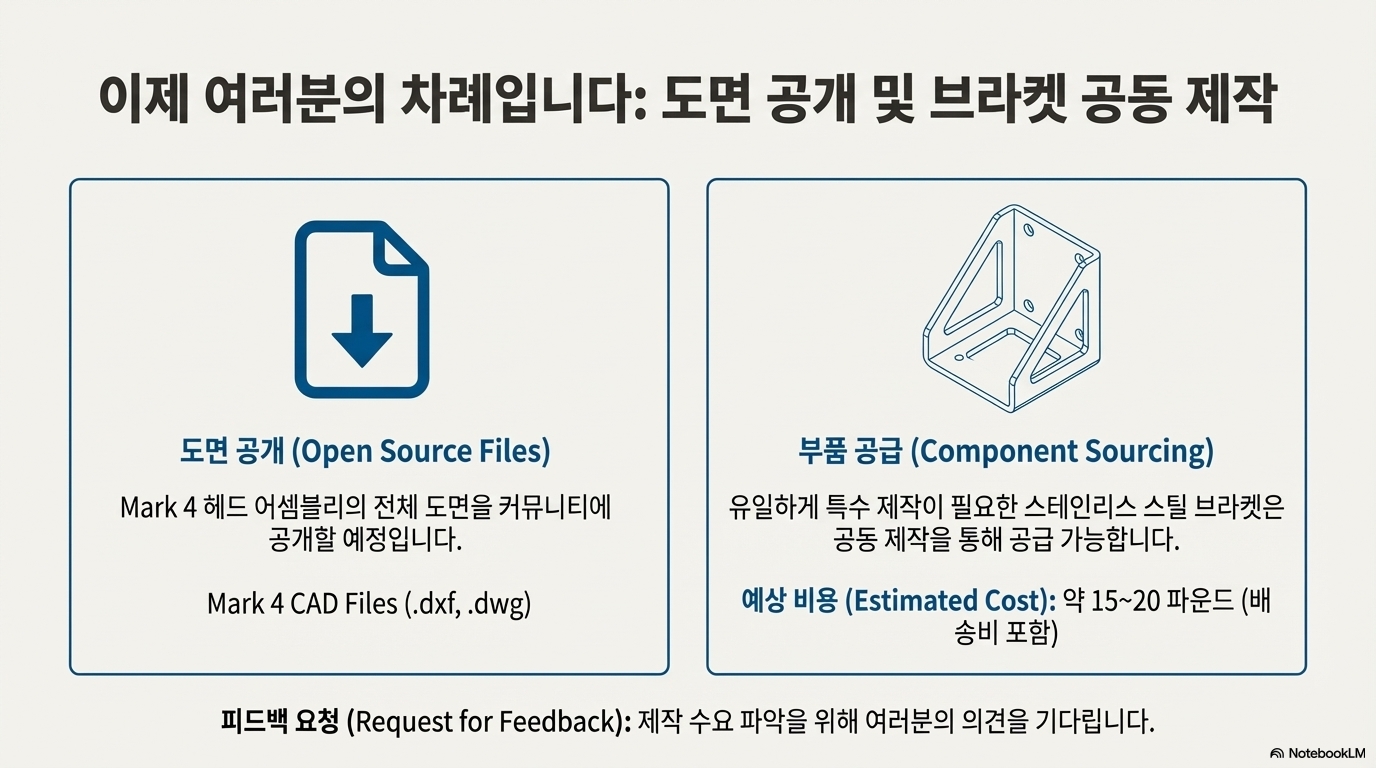

프로젝트는 여기서 멈추지 않았습니다. 최종 버전인 Mark 4의 혁신은 기계적인 부분이 아닌 '철학적인' 완벽함에 있었습니다. Mark 3가 저 개인의 문제를 해결했다면, Mark 4는 커뮤니티 전체를 위한 해결책을 목표로 했습니다.

Mark 4의 핵심 목표는 렌즈 튜브나 노즐처럼 누구나 쉽게 구할 수 있는 표준 기성 부품을 최대한 많이 사용하는 것이었습니다. 이를 통해 다른 DIY 애호가들도 특별한 도구나 맞춤 부품 주문 없이 이 업그레이드를 똑같이 재현할 수 있도록 만들고자 했습니다. 저는 부품 판매에서 벗어나고자 했지만, 다른 사람들이 쉽게 만들 수 없는 유일한 부품인 용접된 브래킷만큼은 공급해야 할 수도 있다는 현실적인 타협도 받아들였습니다. 하지만 이 접근 방식에는 고전적인 엔지니어링의 트레이드오프가 따랐습니다. 접근성을 높이는 대신, 1.5인치 렌즈 같은 특정 전문 부품을 사용할 수 있는 최대 성능의 일부는 포기해야 했습니다. 최고의 디자인이란 '모든 것을 할 수 있는' 디자인이 아니라, '누구를 위해, 무엇을 위해' 만드는지 이해하고 기꺼이 트레이드오프를 감수하는 디자인이라는 것을 깨달았습니다.

완벽한 절단을 넘어서

더 나은 레이저 헤드를 얻는다는 단순한 목표로 시작된 이 여정은 기계적 안정성, 실패의 가치, 그리고 사용자 중심 설계에 대한 깊은 통찰로 이어졌습니다. 이 여정은 제작자로서 우리의 작업이 단지 우리 자신의 문제를 해결하는 것에서 그치지 않고, 우리를 따르는 다른 이들을 위해 길을 닦는 것임을 가르쳐 주었습니다. 진정으로 우아한 해결책은 단지 작동하는 것이 아니라, 공유될 수 있는 것입니다.

이제 여러분의 프로젝트를 한번 돌아보십시오. 혹시 당신의 프로젝트에서 '이 정도면 충분히 견고하다'고 믿고 있는 부품이 사실은 모든 문제의 숨겨진 원인은 아닐까요?

'레이저 프로그램 > RDWorks LAB' 카테고리의 다른 글

| Rdworks Lab 150 레이저 렌즈에 대한 5가지 놀라운 진실 (1) | 2025.12.25 |

|---|---|

| Rdworks Lab 149 레이저 렌즈에 대한 4가지 충격적인 사실 (0) | 2025.12.25 |

| Rdworks Lab 147 레이저 커터 헤드를 직접 만들며 배운 5가지 (0) | 2025.12.25 |

| Rdworks Lab 146 저가형 레이저 조각기로 완벽한 508 DPI 이미지를 얻는 법 (0) | 2025.12.25 |

| Rdworks Lab 145 레이저 각인 1000 DPI의 진실: (0) | 2025.12.25 |