50W 레이저로 10mm 아크릴을?

불가능에 도전하며 발견한 3가지 비결

DIY 메이커라면 누구나 새로운 프로젝트에서 까다로운 재료를 마주하는 순간이 있습니다. 아내를 위한 크리스마스 선물로 칼 블록을 만들기로 했을 때, 이것이 과연 좋은 생각일지는 확신할 수 없었지만 한 가지는 분명했습니다. 제게는 10mm 두께의 아크릴이 바로 그 도전 과제라는 것을요. 이 프로젝트를 위해 저는 제 50W (실제로는 40W일지도 모르는) 레이저 커팅기의 한계를 시험해야만 했습니다. 이 과정은 단순히 두꺼운 아크릴을 잘라내는 것 이상이었습니다. 레이저 커팅에 대한 일반적인 상식을 뒤엎는, 놀랍고도 비직관적인 발견으로 가득 찬 여정이었습니다.

--------------------------------------------------------------------------------

1. 느리게, 한 번에: 두꺼운 아크릴 절단은 속도가 아니라 인내심이 답이다

처음에 저는 논리적으로 접근했습니다. 10mm 두께의 아크릴을 절단하려면 당연히 두 번의 패스가 필요할 것이라고 생각했죠. 실제로 이 방법은 통했습니다. 하지만 결과물은 실망스러웠습니다. 두 번의 절단선이 겹친 부분에 눈에 띄게 "거친 단면(ragged edge)"이 남아 품질이 떨어졌습니다.

그래서 저는 완전히 다른 방법을 시도했습니다. 바로 "터무니없이 느린" 속도로 단 한 번만 절단하는 것이었습니다. 놀랍게도 이 방법이 완벽한 해결책이었습니다.

초당 5~7mm 속도로 두 번 절단하는 대신, 초당 2mm라는 아주 느린 속도로 한 번만 절단해 보기로 했습니다. 그리고 이것이 그 최종 결과물입니다. 아주 훌륭하죠.

이 경험은 '빠를수록 좋다'는 생산성의 함정을 깨닫게 해주었습니다. 특히 저희 같은 취미 제작자에게는 속도보다 품질이 우선일 때가 많죠. 때로는 속도를 극단적으로 늦추는 것이 여러 번 빠르게 시도하는 것보다 훨씬 더 높은 품질의 결과를 낳는다는 중요한 교훈이었습니다.

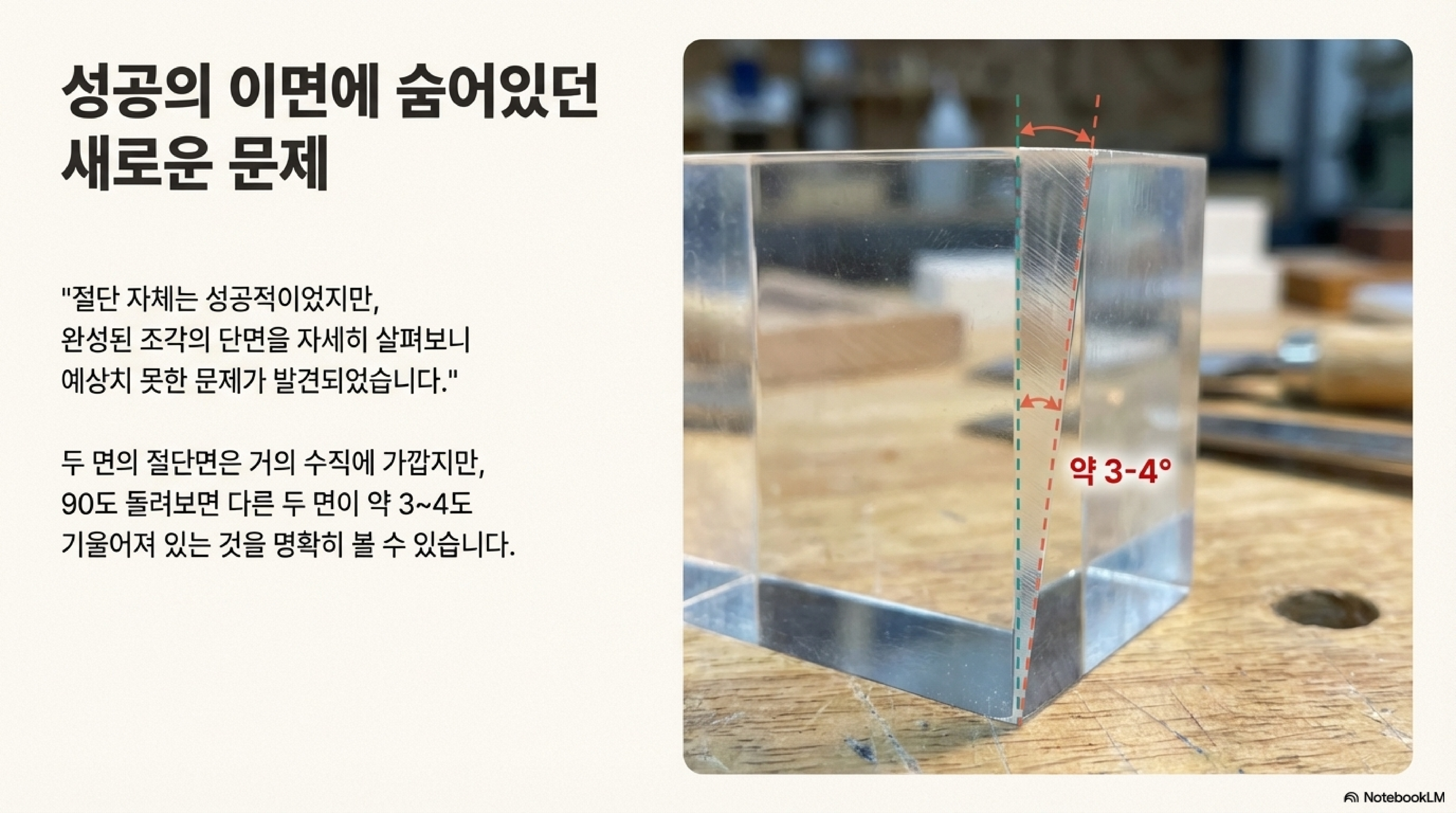

하지만 여기서 이야기가 끝나지 않았습니다. 문제를 해결하면 다음 문제가 드러나는 '양파 껍질 벗기기'처럼, 이 완벽해 보였던 절단면은 새로운 문제를 드러냈습니다. 바로 두 면에서 가장자리가 사선으로 깎이는 '테이퍼(tapered) 현상'이었습니다. 이것은 속도가 아닌 빔 정렬(beam alignment)의 문제였죠. 하나의 성공이 또 다른 개선점을 알려준 셈입니다. 이 빔 정렬에 대한 이야기는 다음 블로그 포스팅에서 더 자세히 다뤄보겠습니다.

--------------------------------------------------------------------------------

2. 출력 100%는 함정: 레이저 튜브의 진짜 최대 성능을 찾는 법

레이저 커팅에서 흔히 하는 오해 중 하나는 출력 퍼센티지를 높일수록 절단력이 무조건 강해진다는 생각입니다. 하지만 제 경우, 10mm 아크릴을 절단할 때 사용한 설정은 65% 출력이었습니다.

그 이유는 간단합니다. 모든 레이저 튜브는 제조사에서 권장하는 최적의 전류 범위가 있습니다. 제 장비의 경우, 65% 출력이 바로 그 지점, 즉 실제 최대 와트(wattage)를 내는 '스위트 스폿'에 해당합니다. 그 이상의 설정은 오히려 기계에 해가 될 뿐입니다.

설정상 100%로 프로그래밍할 수는 있지만, 튜브에서 더 많은 출력이 나오지는 않습니다. 단지 전류만 높여서 튜브를 더 빨리 소모시킬 뿐입니다.

이것은 모든 레이저 장비 소유자에게 매우 중요한 팁입니다. 자신의 장비가 최대 효율을 내는 지점을 찾는 것은 에너지를 낭비하지 않으면서도 기계의 수명을 보존하고 최적의 성능을 이끌어내는 핵심 비결입니다.

--------------------------------------------------------------------------------

3. 안쪽 먼저, 바깥쪽은 나중에: 작업 실패를 막는 RDWorks 절단 순서 최적화

내부에 구멍이나 작은 모양이 있고, 외곽선을 잘라내야 하는 프로젝트에서는 절단 순서가 작업의 성패를 좌우합니다. 핵심 원칙은 간단합니다. 항상 내부 도형을 먼저 자르고, 마지막에 최종 외곽선을 자르는 것입니다.

RDWorks에서 이 순서를 최적화하는 과정은 다음과 같습니다.

- 먼저 외곽선에 해당하는 모든 도형을 선택하여 오른쪽 목록으로 보냅니다.

- 그다음, 나머지 모든 도형(내부 도형)을 세 개의 화살표 버튼을 이용해 한 번에 보냅니다.

- 마지막으로 '목록 순서를 뒤집어(Reverse list)' 외곽선을 맨 아래로 보냅니다.

이 작업이 중요한 이유는 명확합니다. 외곽선을 먼저 잘라버리면 소재 조각이 불안정해지거나 미세하게 움직일 수 있습니다. 이 상태에서 내부 도형을 자르면 정렬이 틀어져 부품 전체를 망치게 됩니다. 안쪽을 먼저 절단하면 소재가 끝까지 안정적으로 고정되어 실패를 방지할 수 있습니다.

--------------------------------------------------------------------------------

결과적으로 아내를 위한 칼 블록 선물은 성공적으로 완성되었고, 여러 겹의 아크릴 판을 조립하며 느끼는 만족감은 상당했습니다. 하지만 이 프로젝트를 통해 얻은 더 큰 수확은 제 장비의 한계에 도전하며 배운 교훈들이었습니다. 50W 레이저로 10mm 아크릴을 절단하는 것과 같이 불가능해 보이는 목표에 도전하는 과정이야말로, 때로는 가장 큰 제약이 가장 창의적인 해결책을 낳는다는 깨달음이었습니다.

여러분의 장비로 불가능하다고 생각했던 한계에 도전해 본 경험이 있나요? 그 과정에서 어떤 놀라운 사실을 발견하셨나요?

'레이저 프로그램 > RDWorks LAB' 카테고리의 다른 글

| Rdworks Lab 28 당신이 레이저 커터에 대해 몰랐던 3가지 놀라운 사실 (0) | 2025.12.12 |

|---|---|

| Rdworks Lab 27 레이저 커터, 100% 출력이 최선이 아니라고? (0) | 2025.12.12 |

| Rdworks Lab 25 사진을 예술적인 '우드컷' 레이저 각인 작품으로 (0) | 2025.12.12 |

| Rdworks Lab 24 레이저 커터가 알려준 예상 밖의 진실 4가지 (0) | 2025.12.12 |

| Rdworks Lab 23 RDWorks에서 깨지는 작은 디테일, (0) | 2025.12.12 |